切屑堂 kirikuzudo

ブログ: 2020/06/14 レーザーカットSUS304製L字金具のInventorおまけNastranによる強度確認

先日、Autodesk Fusion360でのCAD設計解説コンテンツでちょっと気になったところがあって、ツッコミで連続Tweetをしたわけですが、あの連続Tweetは雑にもほどがあったなあ、と反省するところもあり、記事にすることにしました。

注:ツッコミ先のFusion360CAD設計解説コンテンツはたいへん素晴らしいものですし、設計したことない方にはたいへんよいものだと思いますので、別にそれをおとしたいとかそういうわけじゃないです。

注:自分も計算力学とか履修してなかったし実務でもぜんぜん触っていないので、「底辺図面描きがInventorの解析機能つかってみた」ぐらいなノリで見てほしいです。

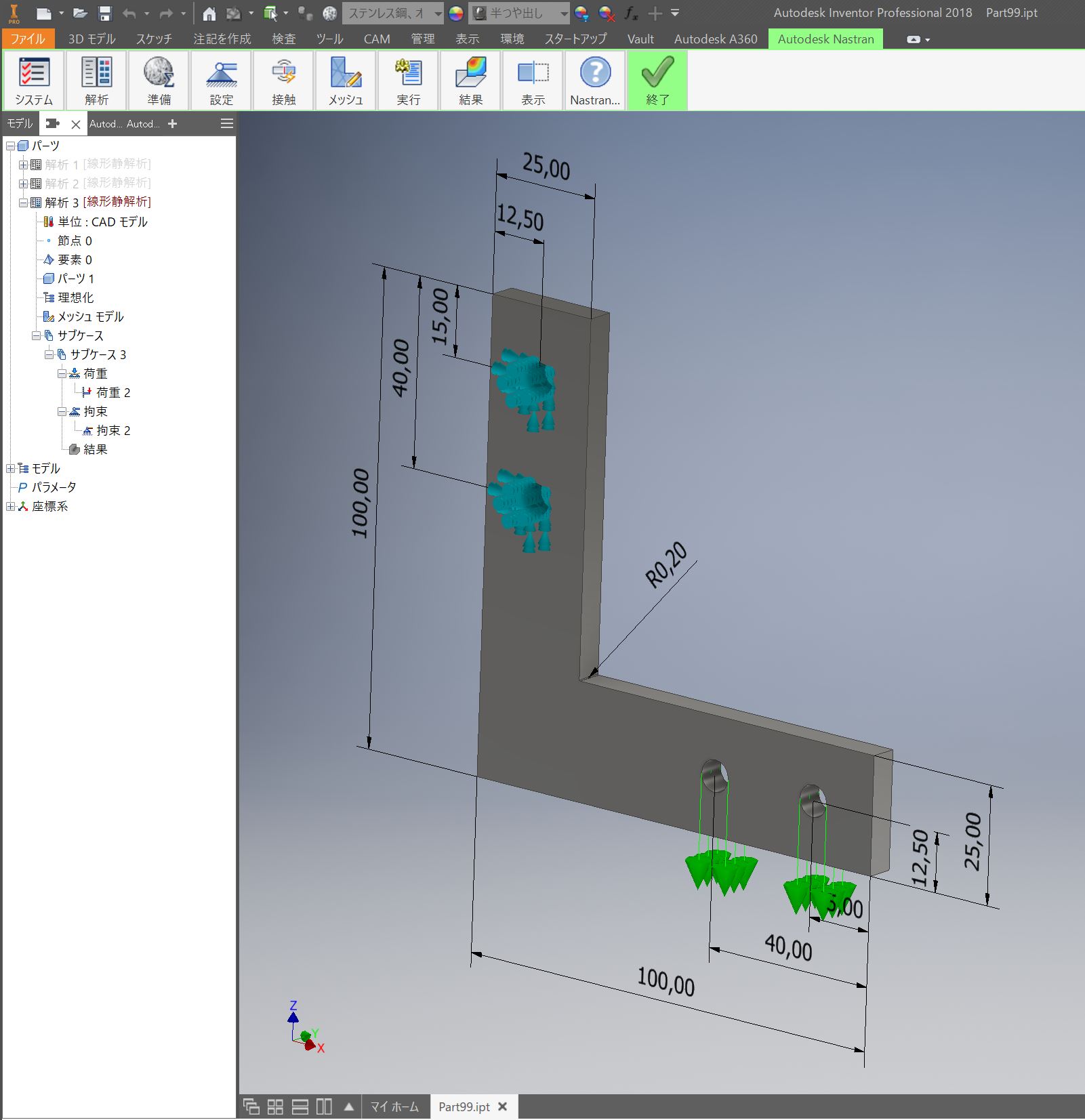

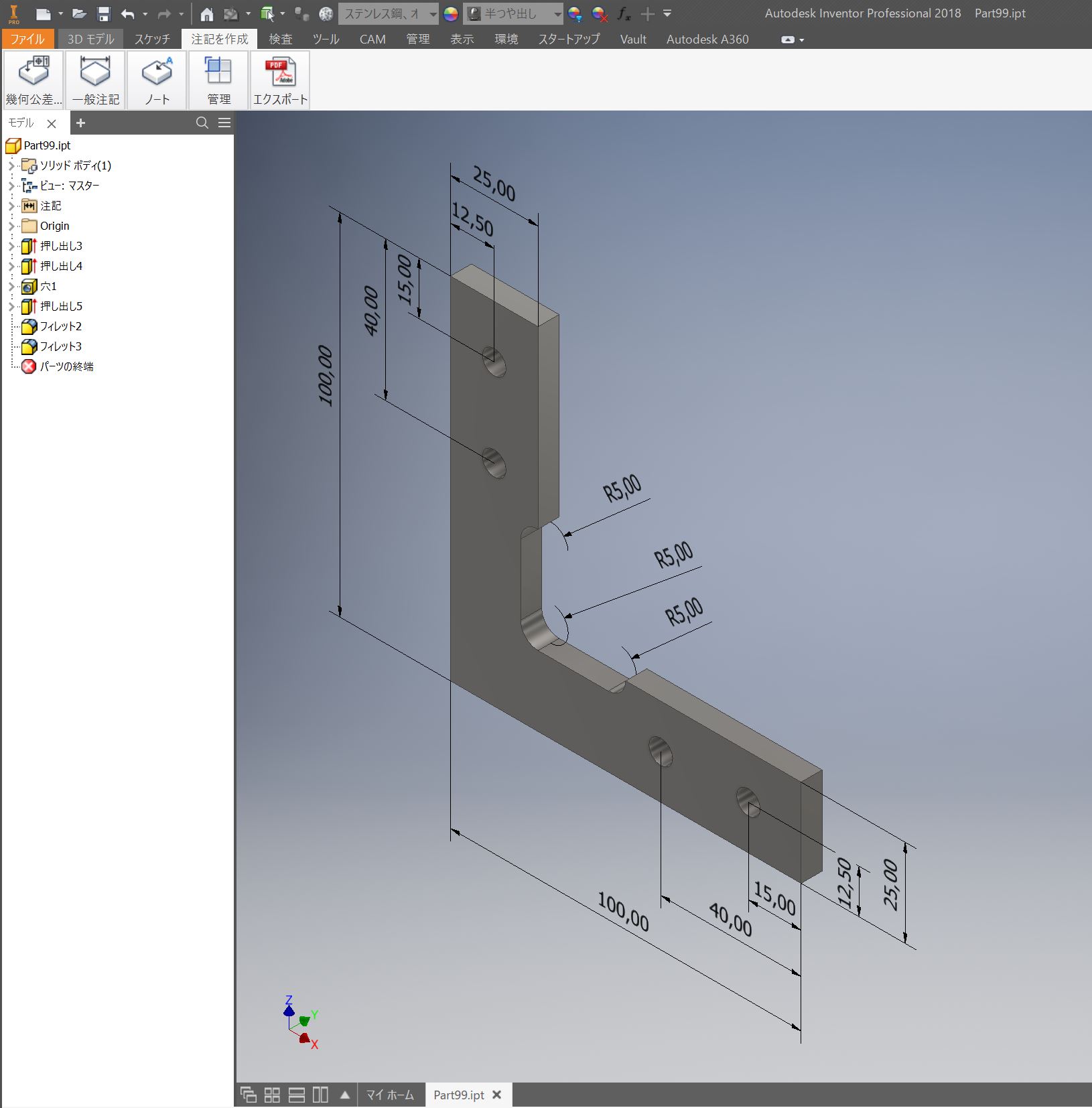

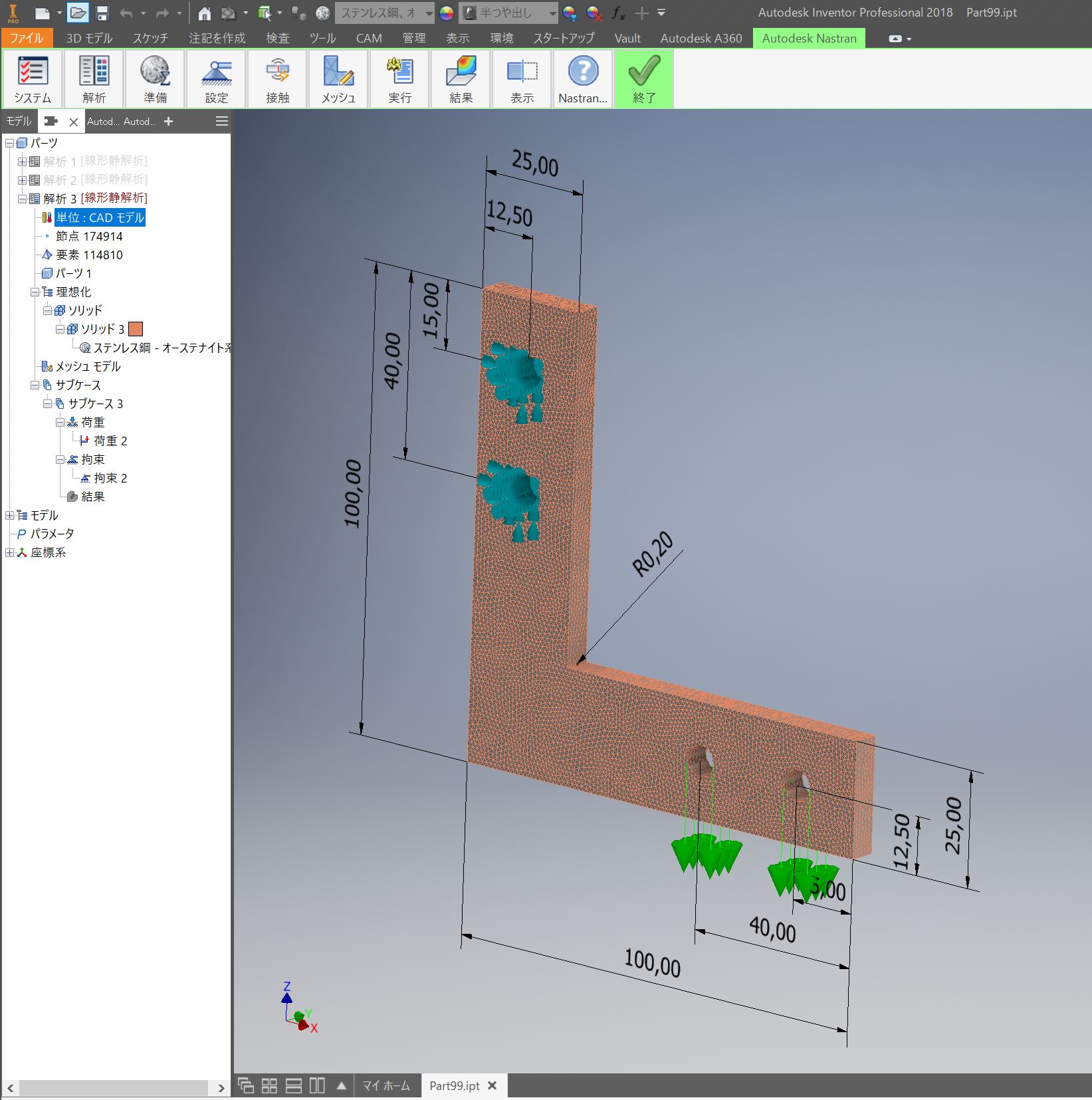

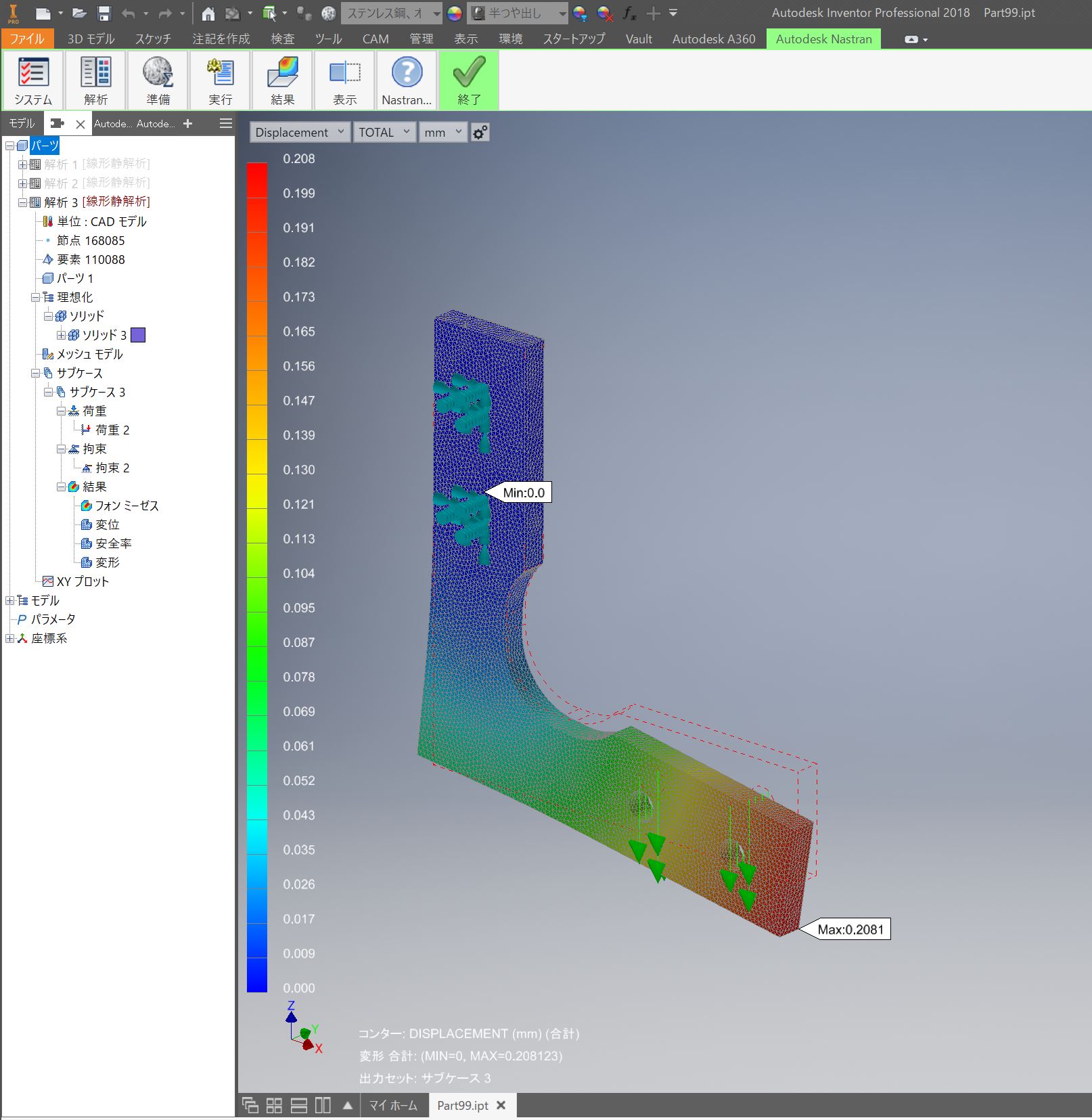

Autodesk Inventor Professionalに付属しているNastran In-CADを使って、レーザーカットしたL字金具の強度を確認していきます。ちなみに線形静解析だけです。

余談:Inventorの解析機能、Nastran In-CADが使えるようになって、複雑な事例でなければわりと信用してもいいんじゃないかという結果が見えるようになった感じはありますが、結局のところ数値解析は実試験との合わせこみをやらないとね、というのは御社系列の方々から散々言われているので、「まあこうしたらこういうふうになる傾向があるよね」というぐらいの捉え方がいいんじゃないかと思っています。まあ数字がバシッと出るので、気を抜くとついついそれに引きずられたりするんですが。。。

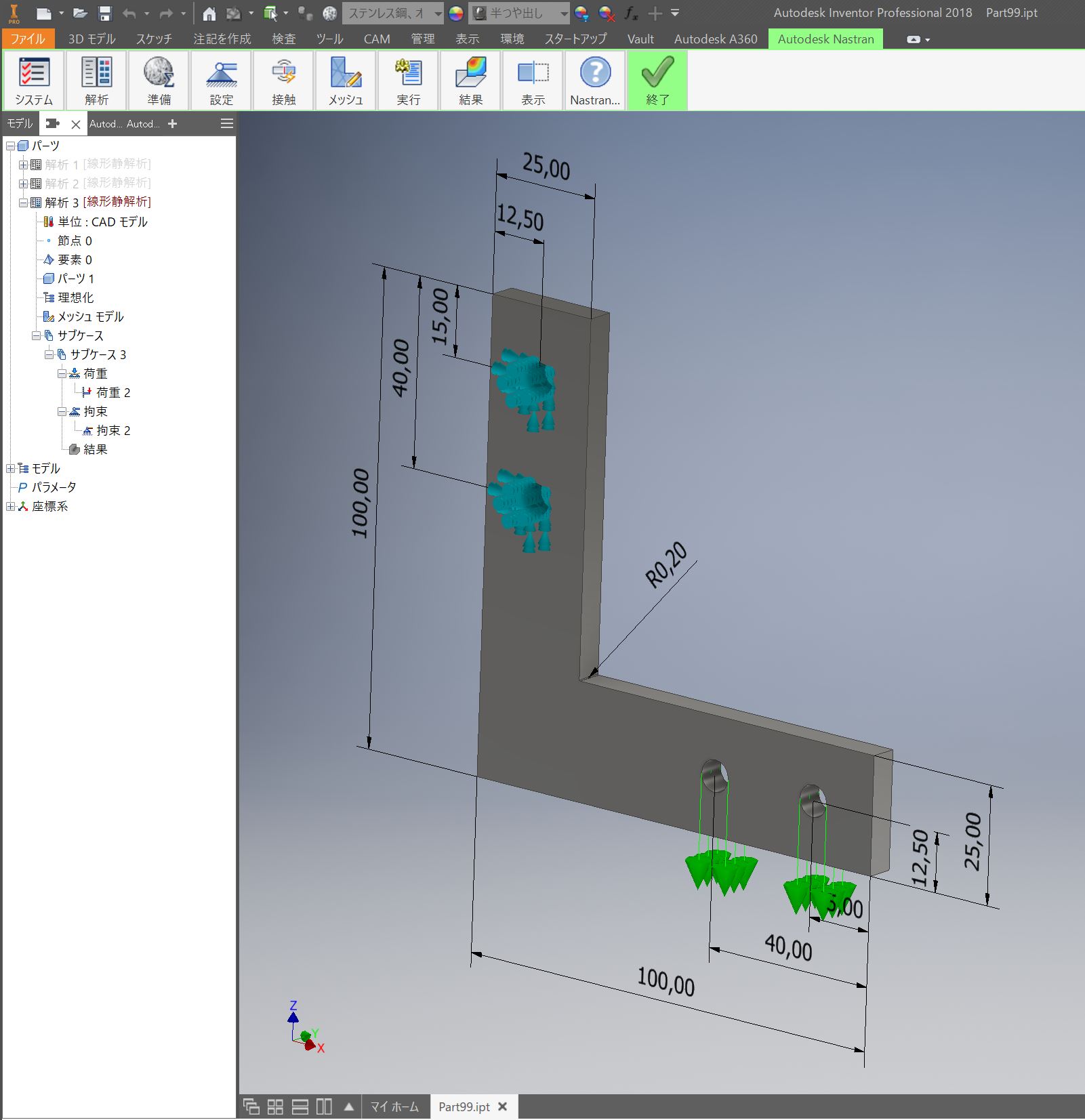

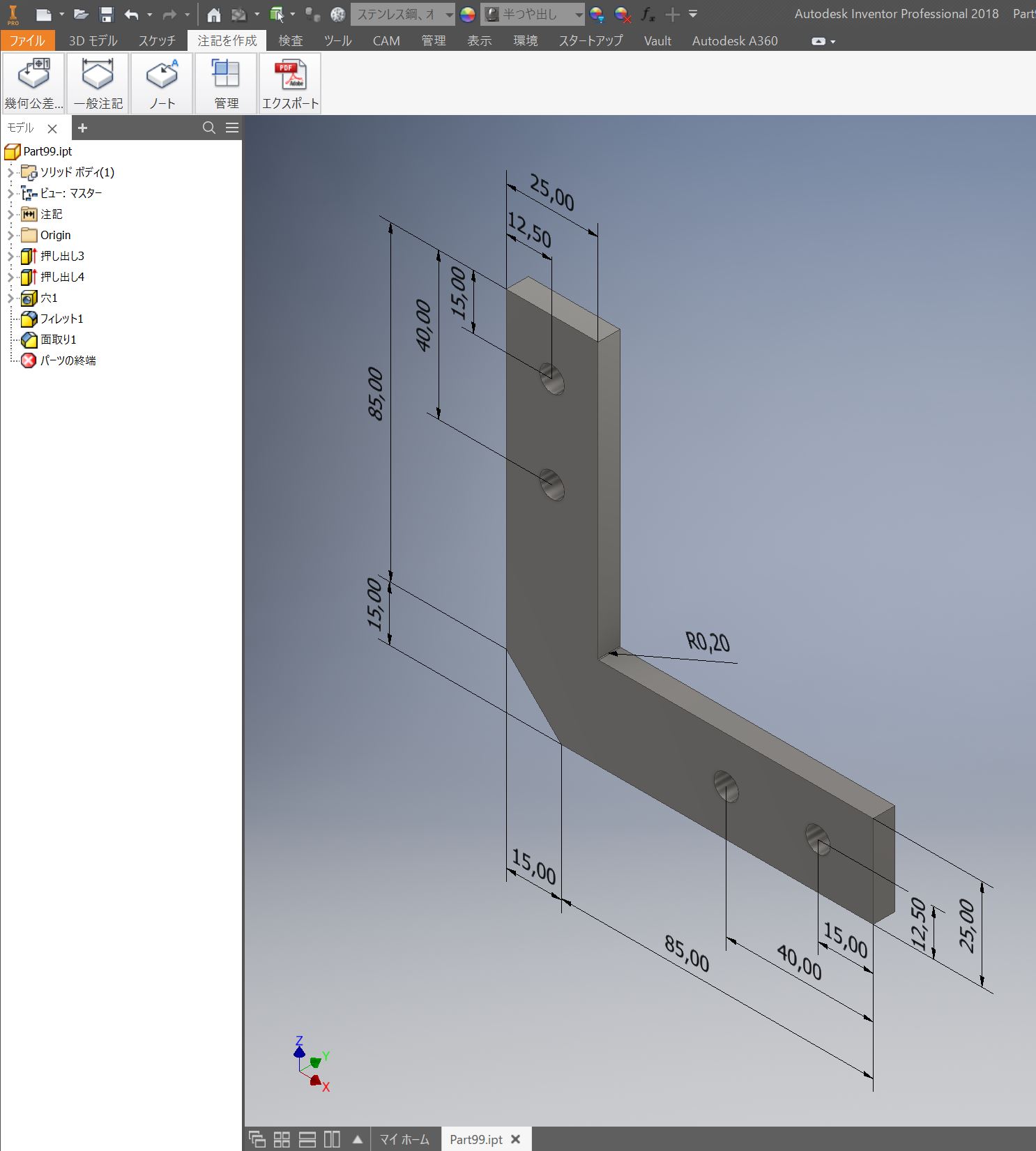

条件として、以下を考えます。

・材質はSUS304のHOT材で、レーザーカットによる切り出し

・板厚はt6.0

・荷重はL字金具のボルト通し穴Φ6.8それぞれに鉛直方向に250[N]がかかる

・拘束はL字金具のボルト通し穴Φ6.8で行う

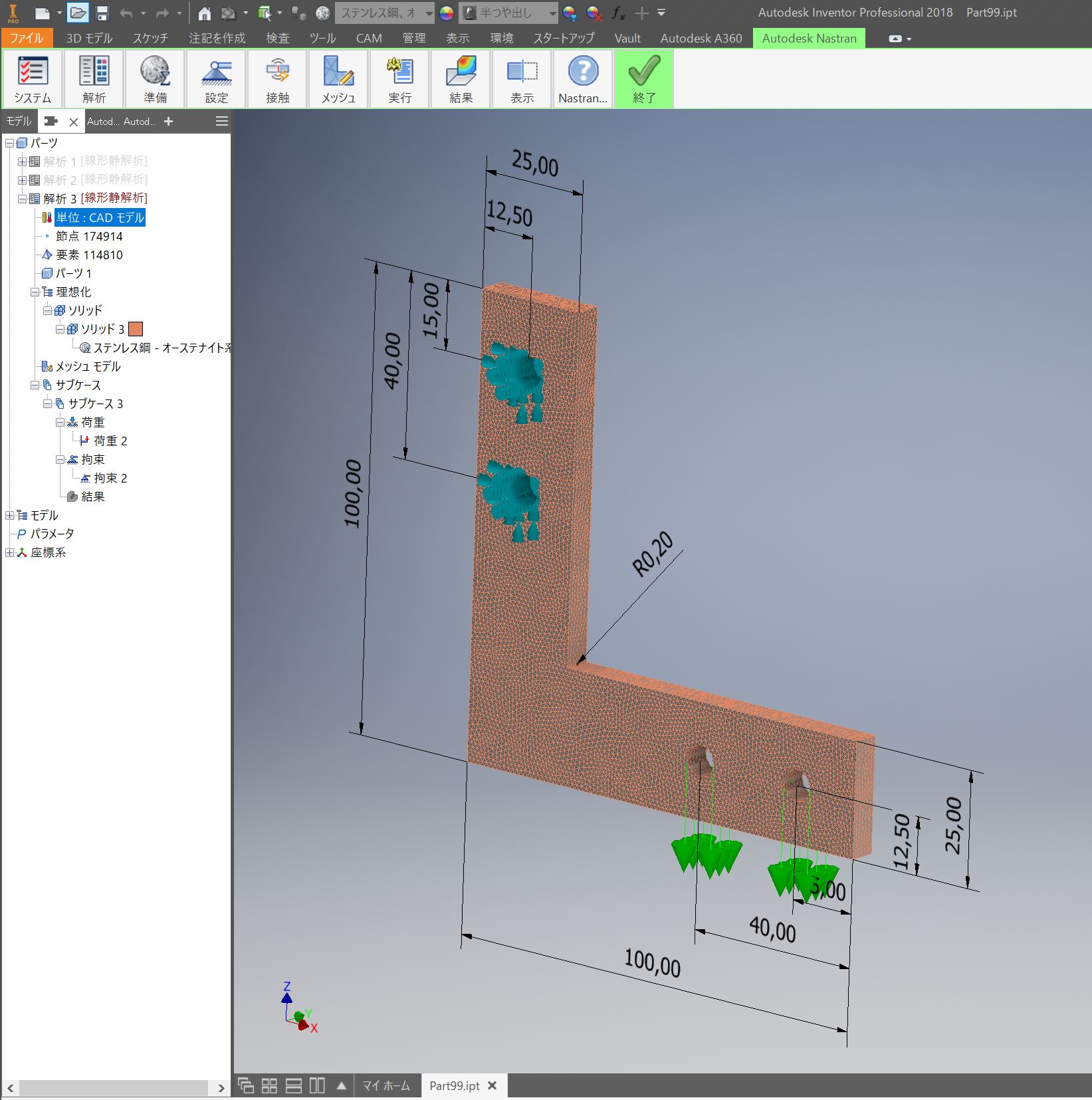

・メッシュサイズは1.11[mm](2次要素アリ)

・下記のケースを実施

・Case01:何もしない(ピン角、形状としてはR=0.2[mm]を入れる)

・Case02:内側にR=5[mm]

・Case03:内側にR=10[mm]

・Case04:内側にR=20[mm]

・Case05:外側面取り15[mm](ピン角、形状としてはR=0.2[mm]を入れる)

・Case06:外側面取り15[mm]+内側にR=5[mm]

・Case07:外側面取り15[mm]+内側にR=10[mm]

・Case08:外側面取り15[mm]+内側にR=20[mm]

・Case09:内側に改良スカラップ形状でR=5[mm](スカラップ開始部をR=5[mm])

・Case10:内側に改良スカラップ形状でR=10[mm](スカラップ開始部をR=5[mm])

・Case11:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=5[mm])

・Case12:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=8[mm])

・Case13:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=13[mm])

・Case14:外側面取り15[mm]+内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=13[mm])

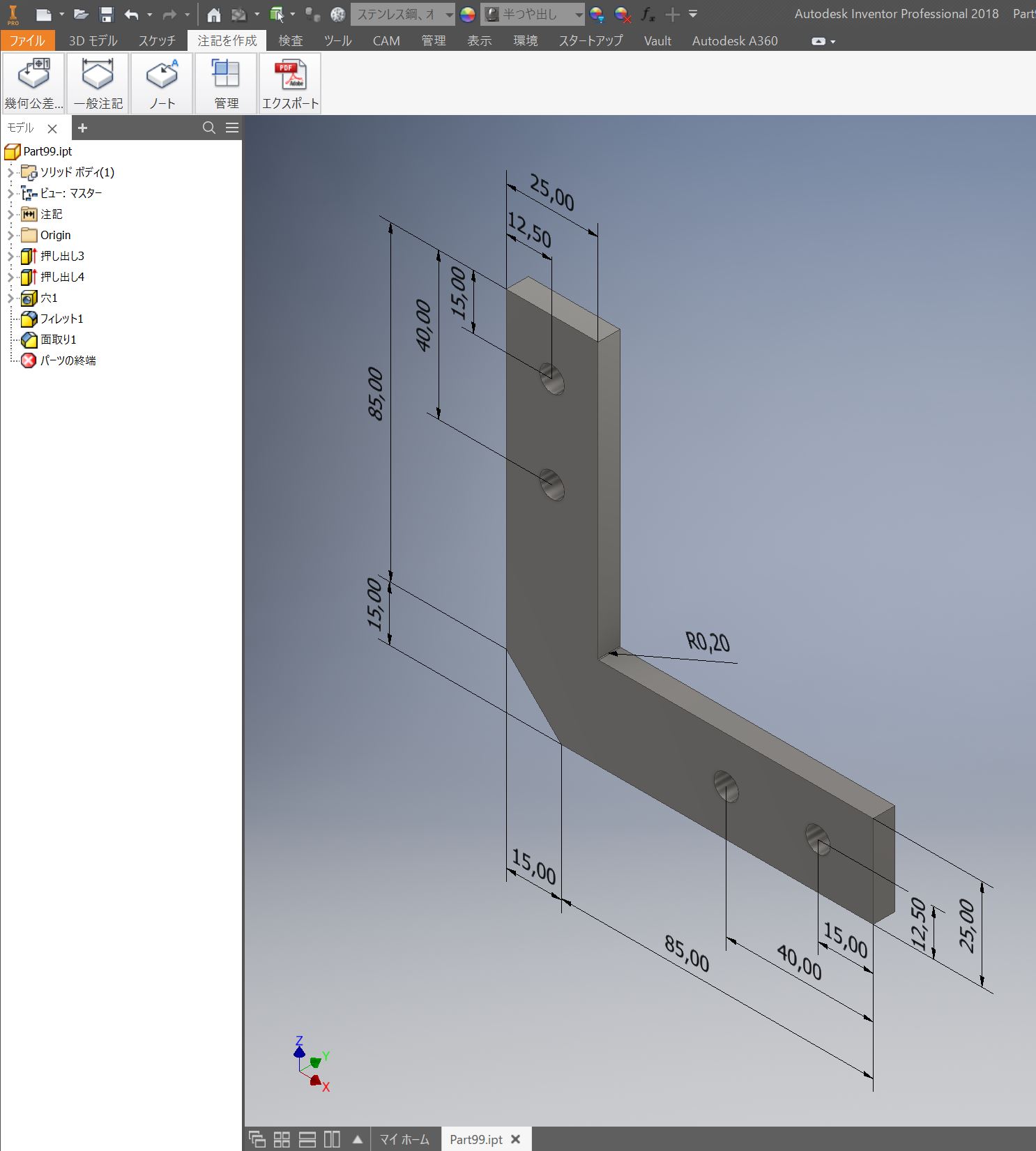

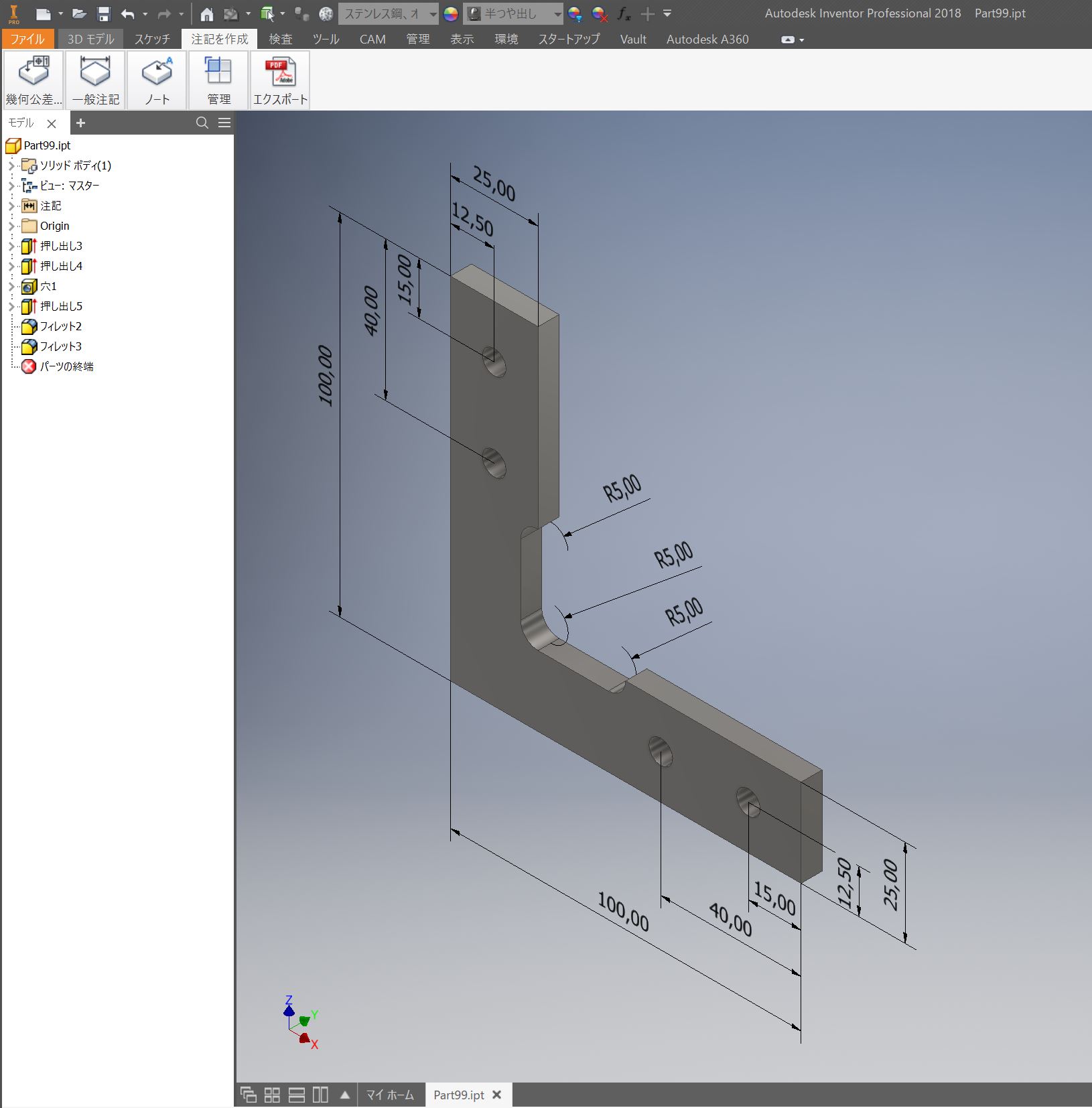

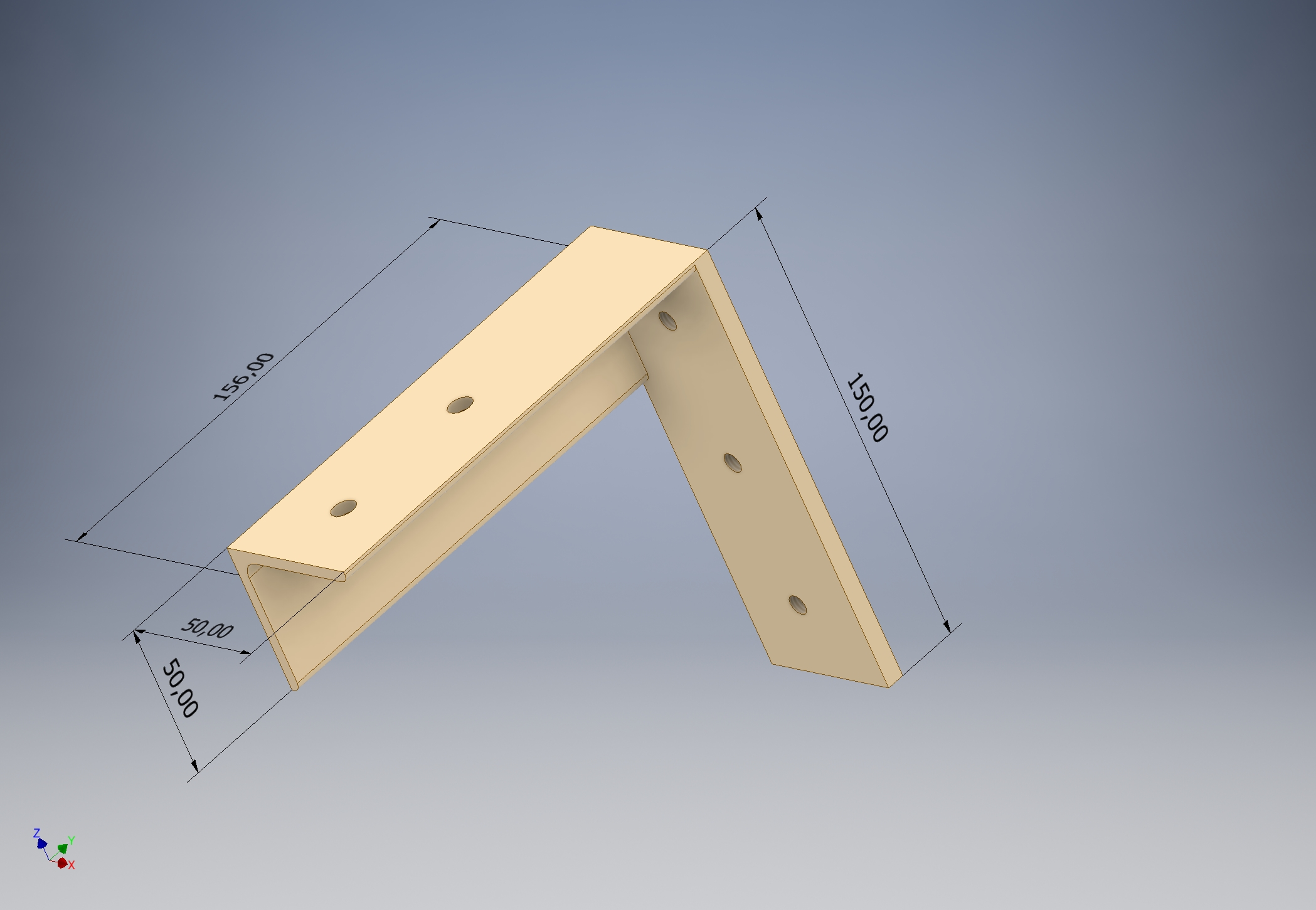

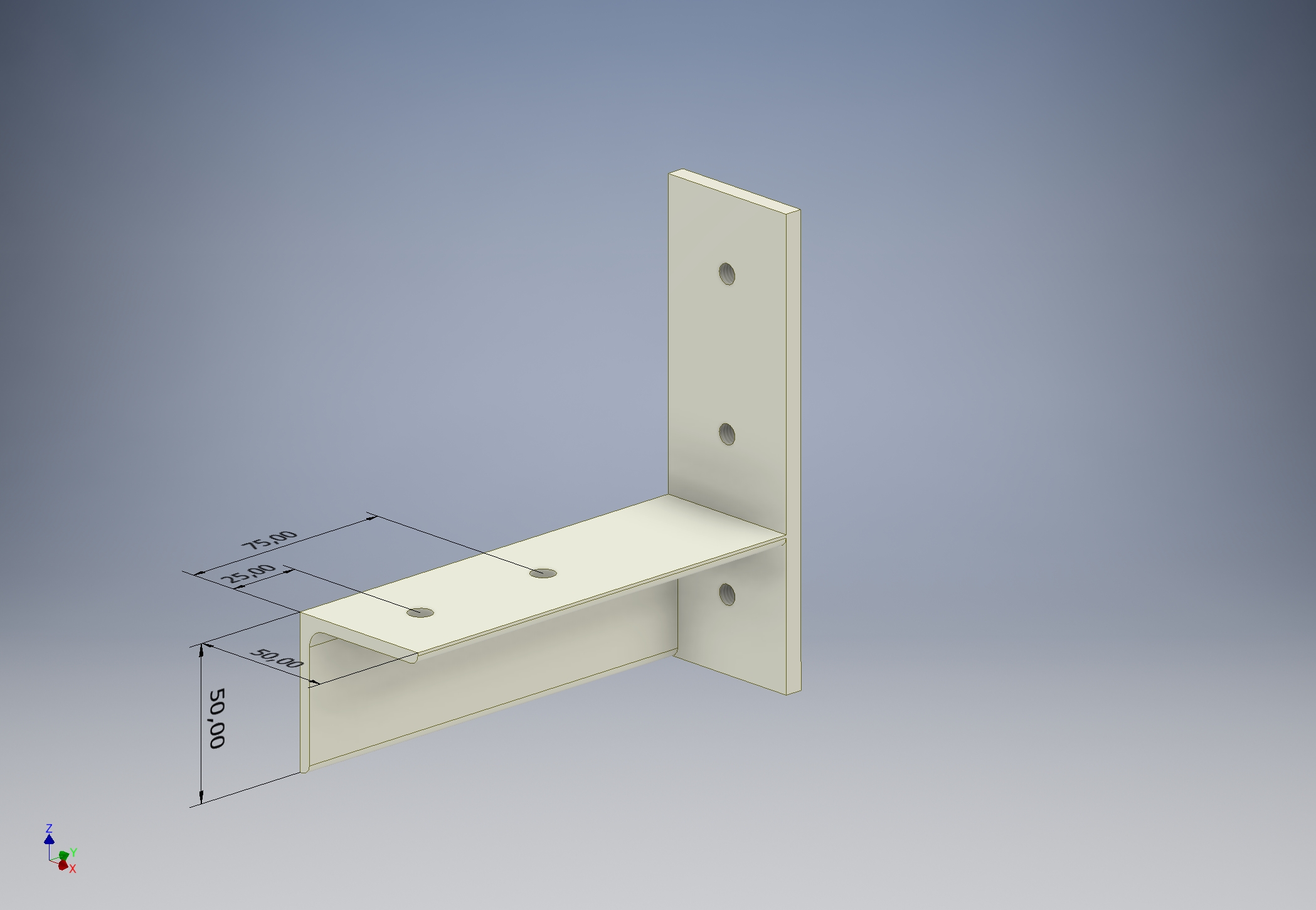

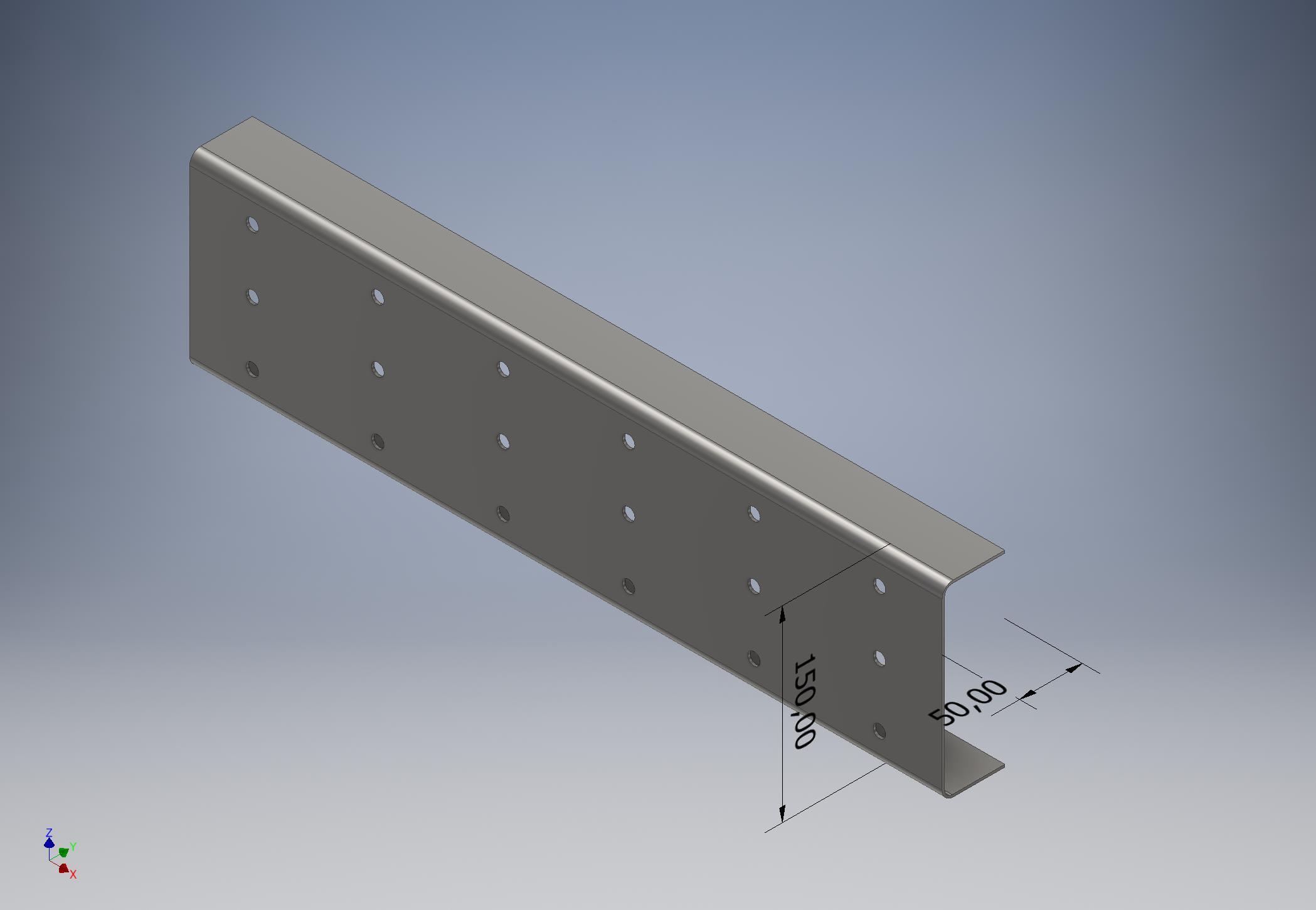

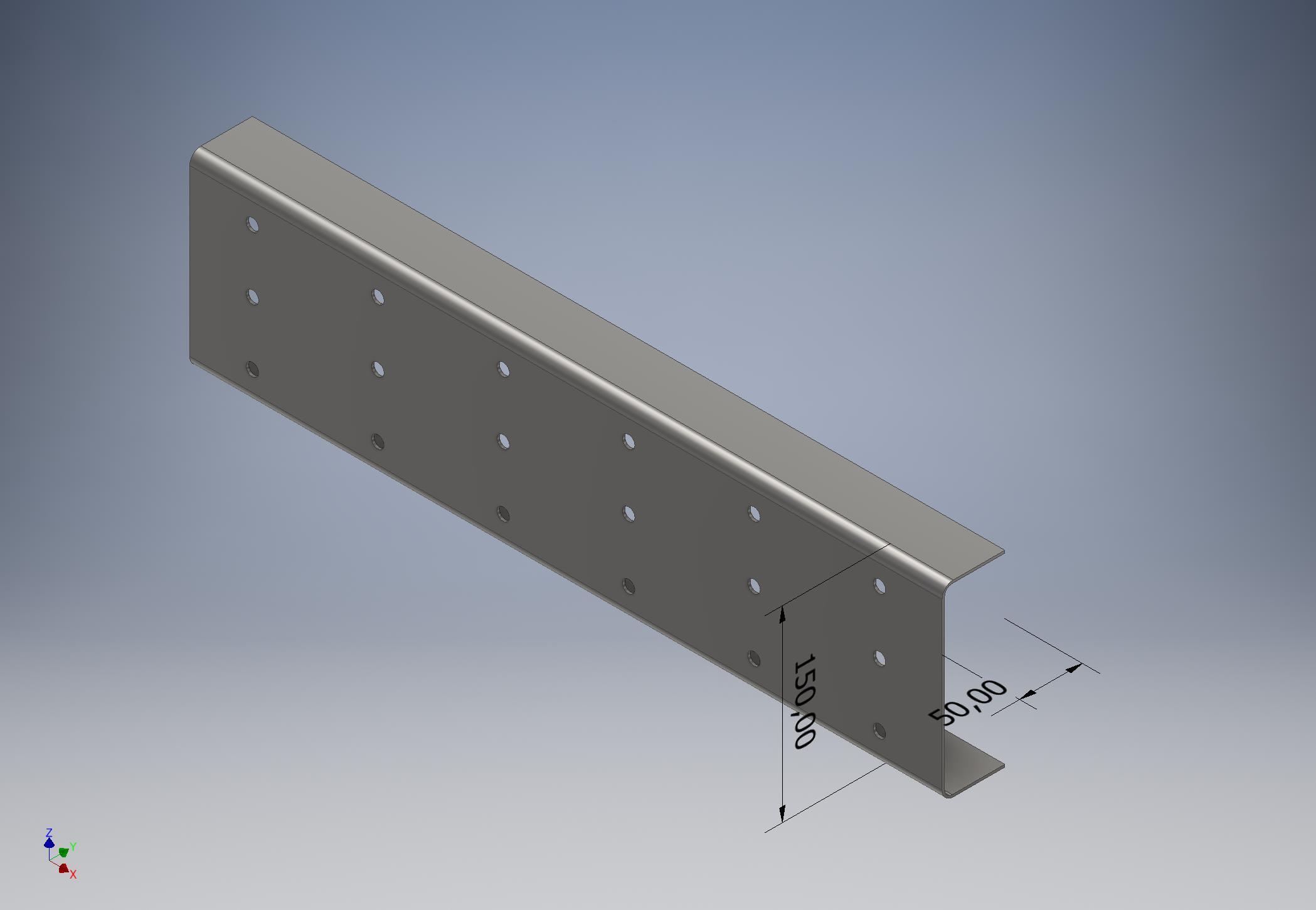

・形状は下図のとおり

<内側Rのケース>

<外側面取り+内側Rのケース>

<内側に改良スカラップ形状>

メッシュ切るとこんな感じになります。 <内側Rのケース>

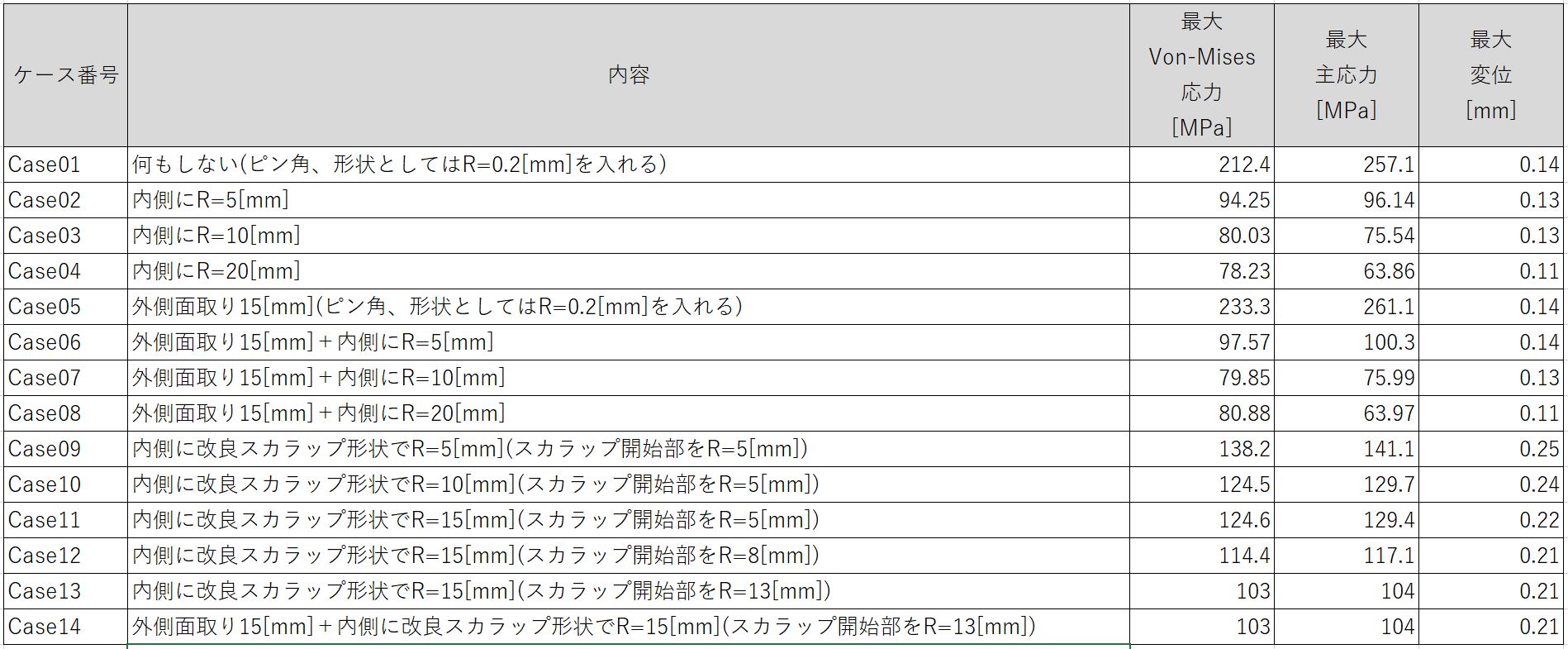

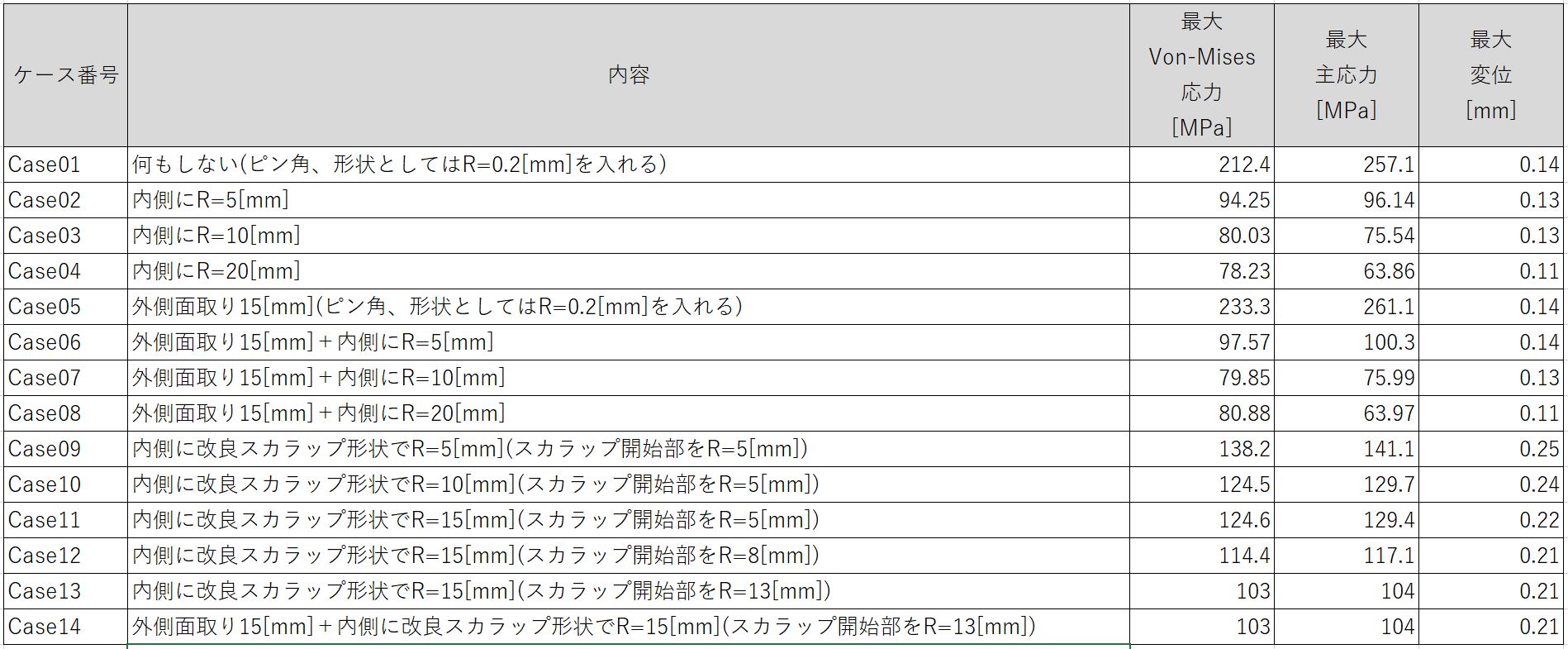

で、結果はこんな感じになりました。 ※最大Von-Mises応力と最大主応力は基本的に内側R部の値です。 ※詳細というか結果のスクリーンショットは記事の最下部にずらっと並べてあります。

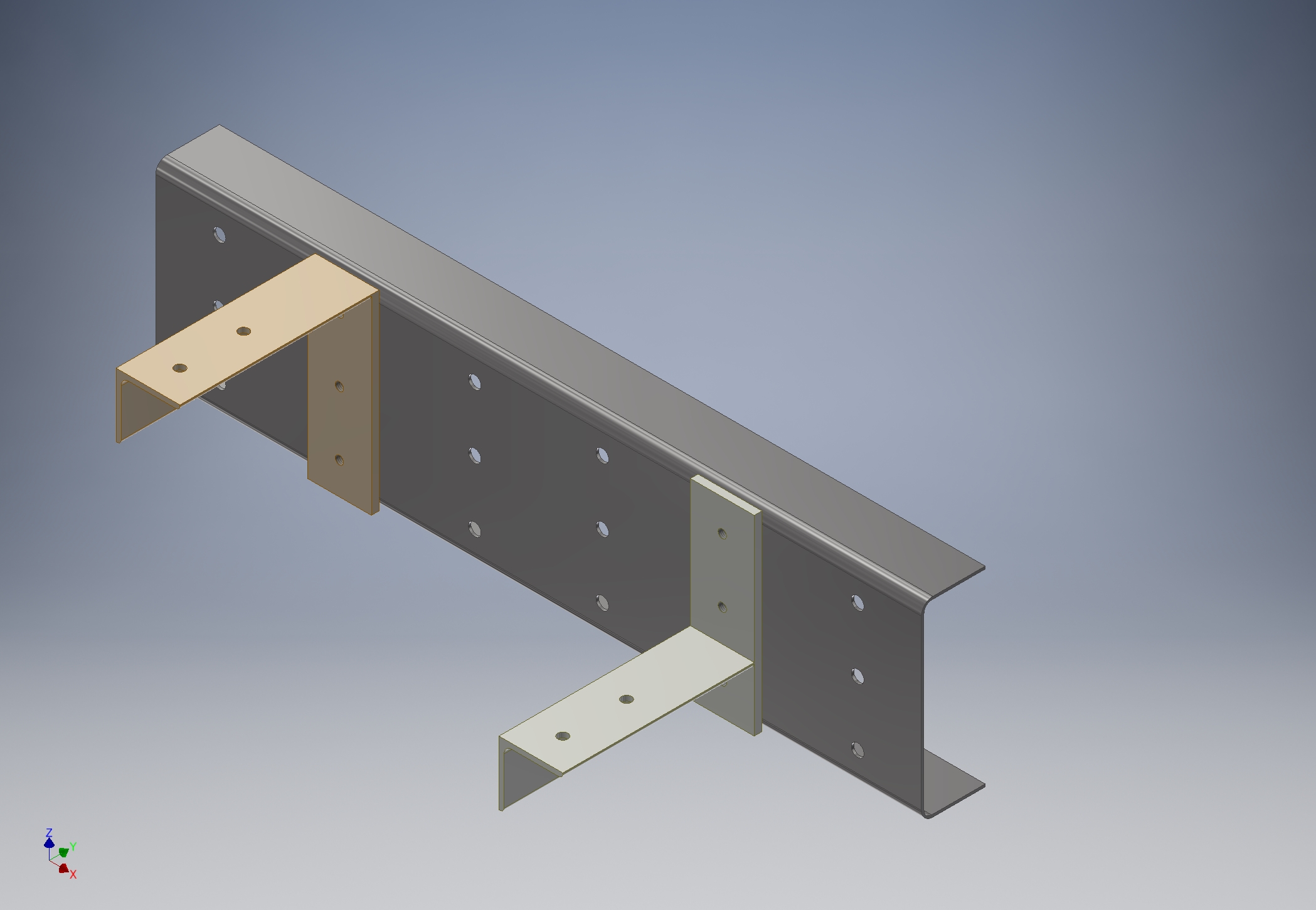

出てきた値を信用するならば、こういうことが言えるかもしれません。 ・内側のR半径を大きくすると内側R部で発生する応力は緩和される ・R半径を大きくしていっても効きはだんだん落ちる ・外側の面取りは内側R部で発生する応力の緩和にあまり影響していない ・影響がないということは仕事していないのである程度までは面取りしても問題ない ・内側にRをつけると発生する干渉を避けつつピンカドを避けるために改良スカラップを設けると、スカラップ開始部のRで最大の応力が発生する ※Case09~Case13のスクリーンショットを参照 ・スカラップ開始部のRと内Rを近い半径にすることでこれは均一にできる ・改良スカラップで、内R=5[mm]と近い効果を得られる。 ・ただし、断面係数は落ちているので、最大変位は大きくなる こんなところでしょうか。 さて、L字金具といってもいろいろありますし、実のところ自分はあまりこういうタイプの金具は使わないので、こうやって強度確認してみたものの実用的にはあんまり用事ないんだよな、という感じです。 自分がL字金具を使うときはこういうものを作ることが多いのです。

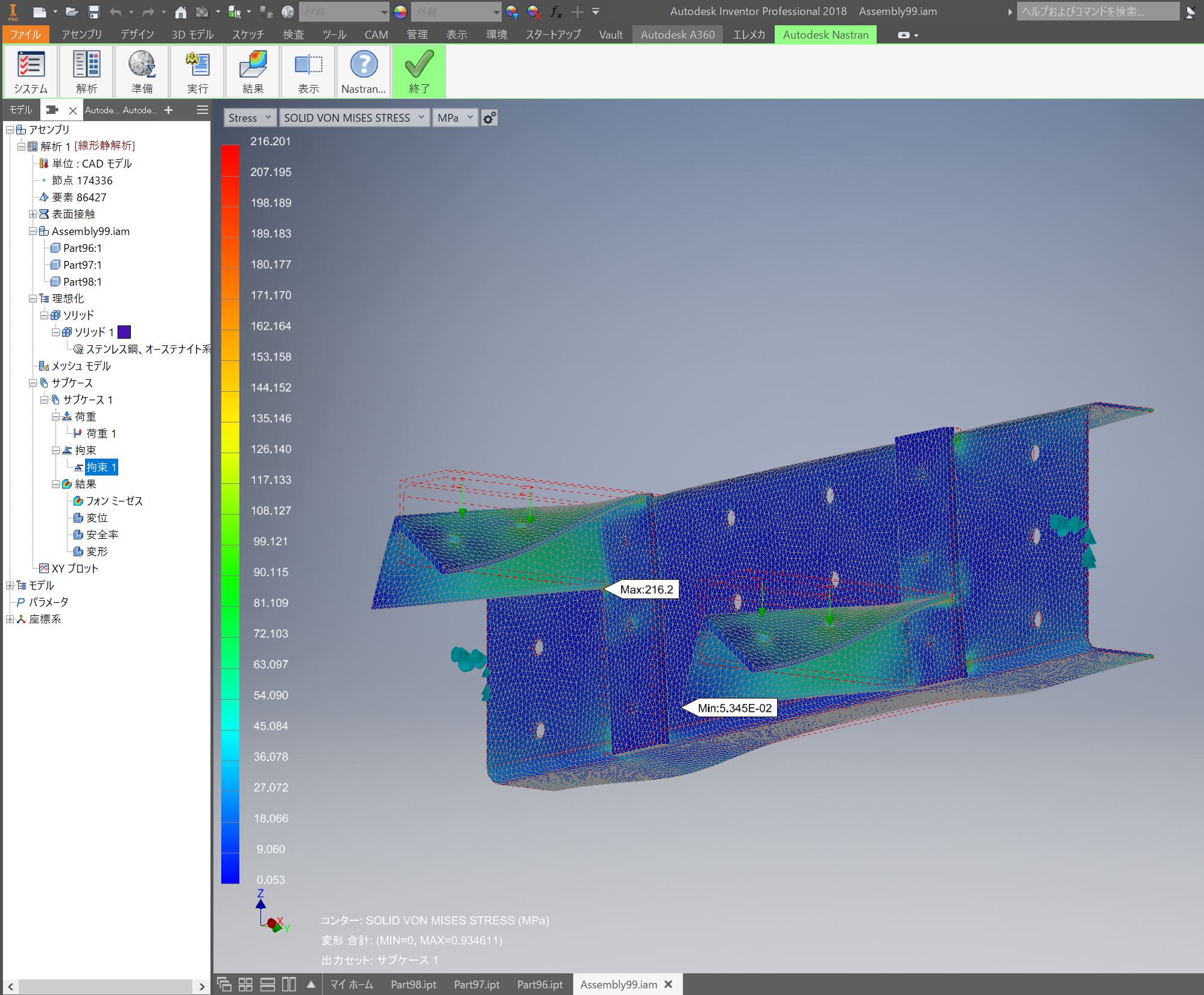

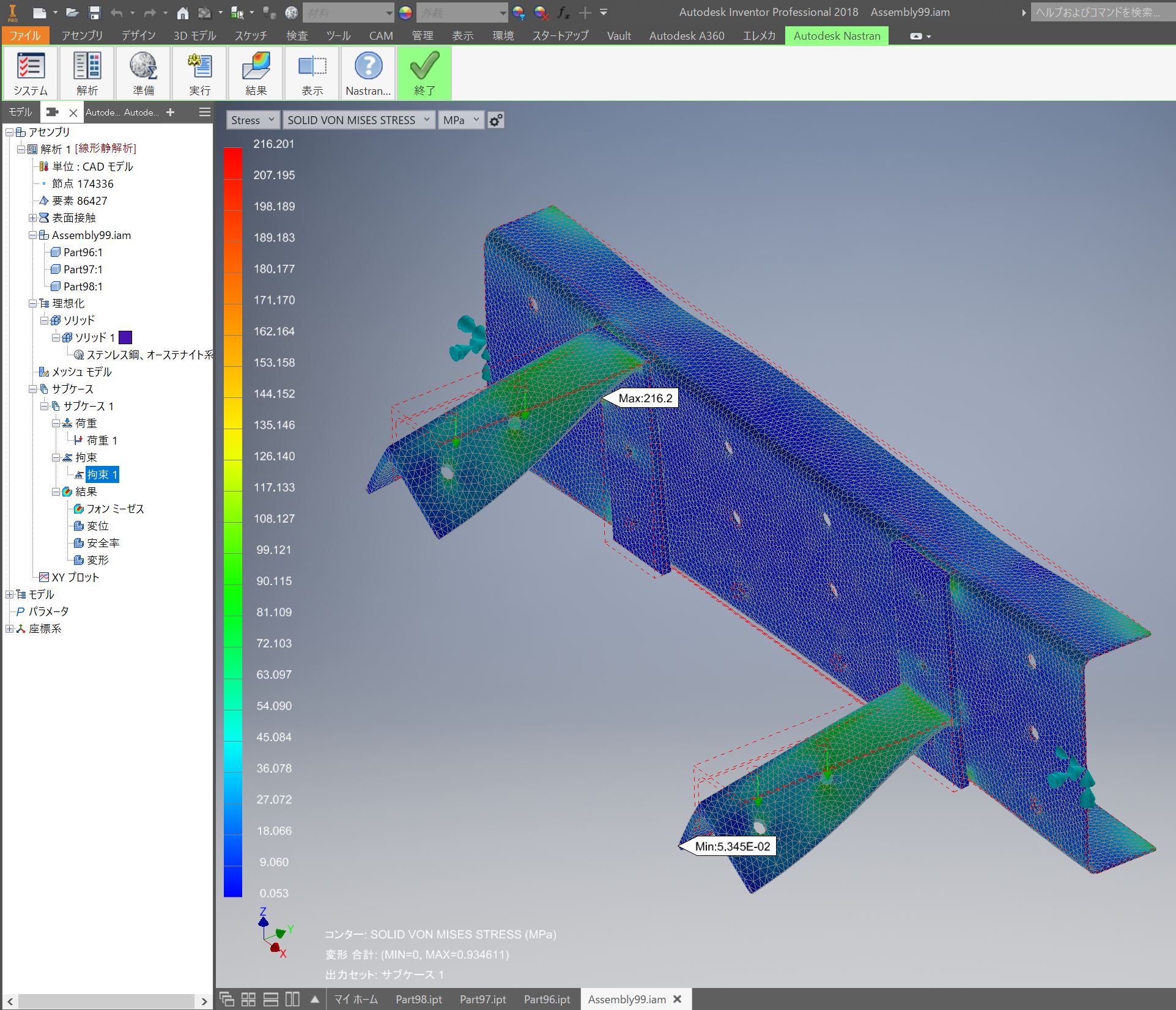

コの字部材とL字金具はまず面で拘束し、それからボルト穴の同軸で拘束しています。 それぞれの部材を見てみましょう。

L字金具は等辺山形鋼(いわゆるアングル)を平鋼に溶接して作っています。材質はSS400かSUS304が多いです。この例ではt6x50の平鋼にt4x50の等辺山形鋼を溶接しています。今回は材質をSUS304としました。 ※本当なら溶接部およびHAZの再現をなんらかの方法でするべきですが、それは省略して母材と一緒と考えます。いちおうInventorに溶接部変換の機能はあるんですけどね。。。 (ほんとうはブロック削り出しでやりたいところなんですが、それは贅沢がすぎるので。。。でも特殊工程のあれこれが要求されるとこなら板厚40[mm]ぐらいのブロックから最適形状での削り出しとかのほうが全体で見ると安いんですよね。。。)

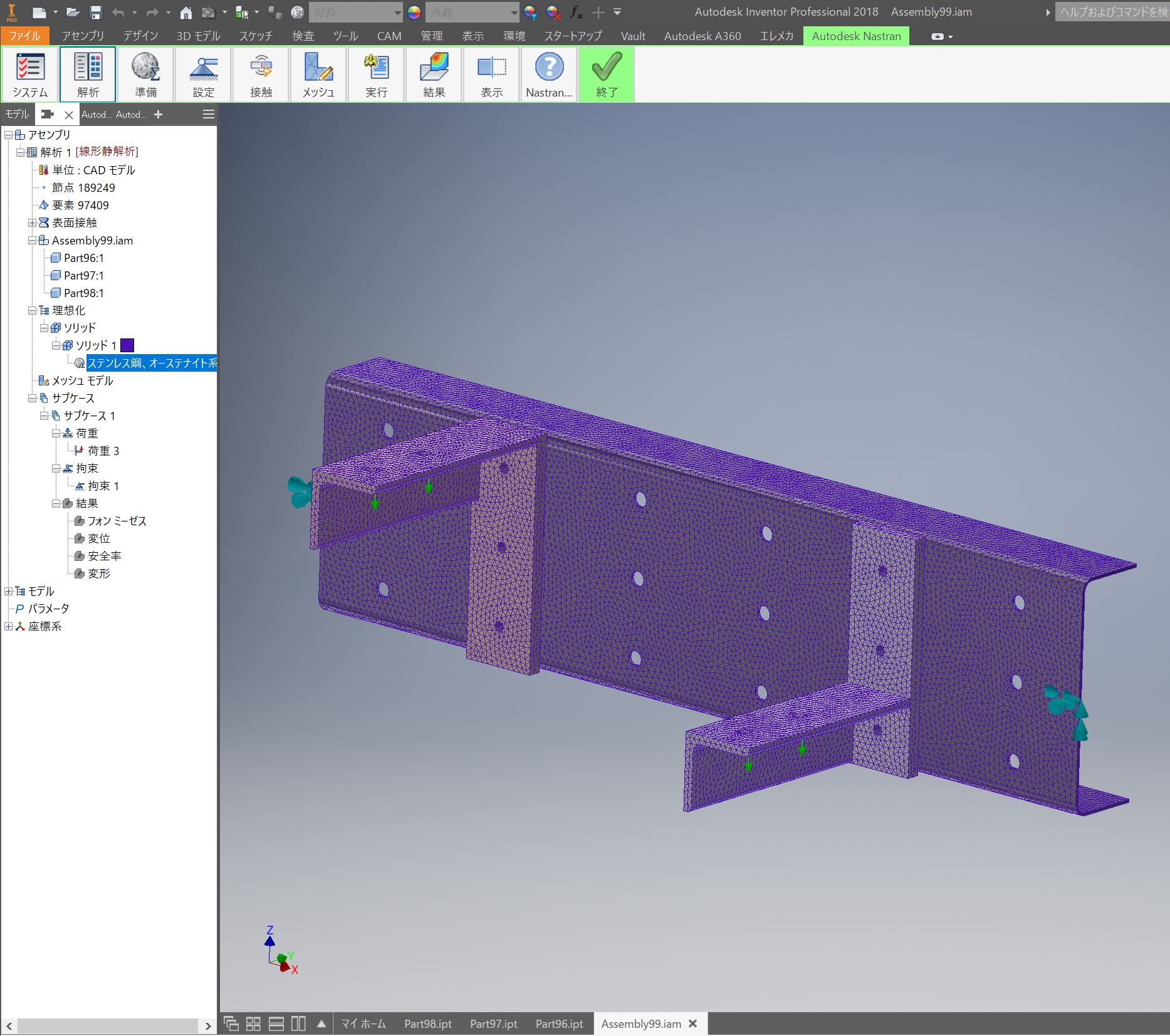

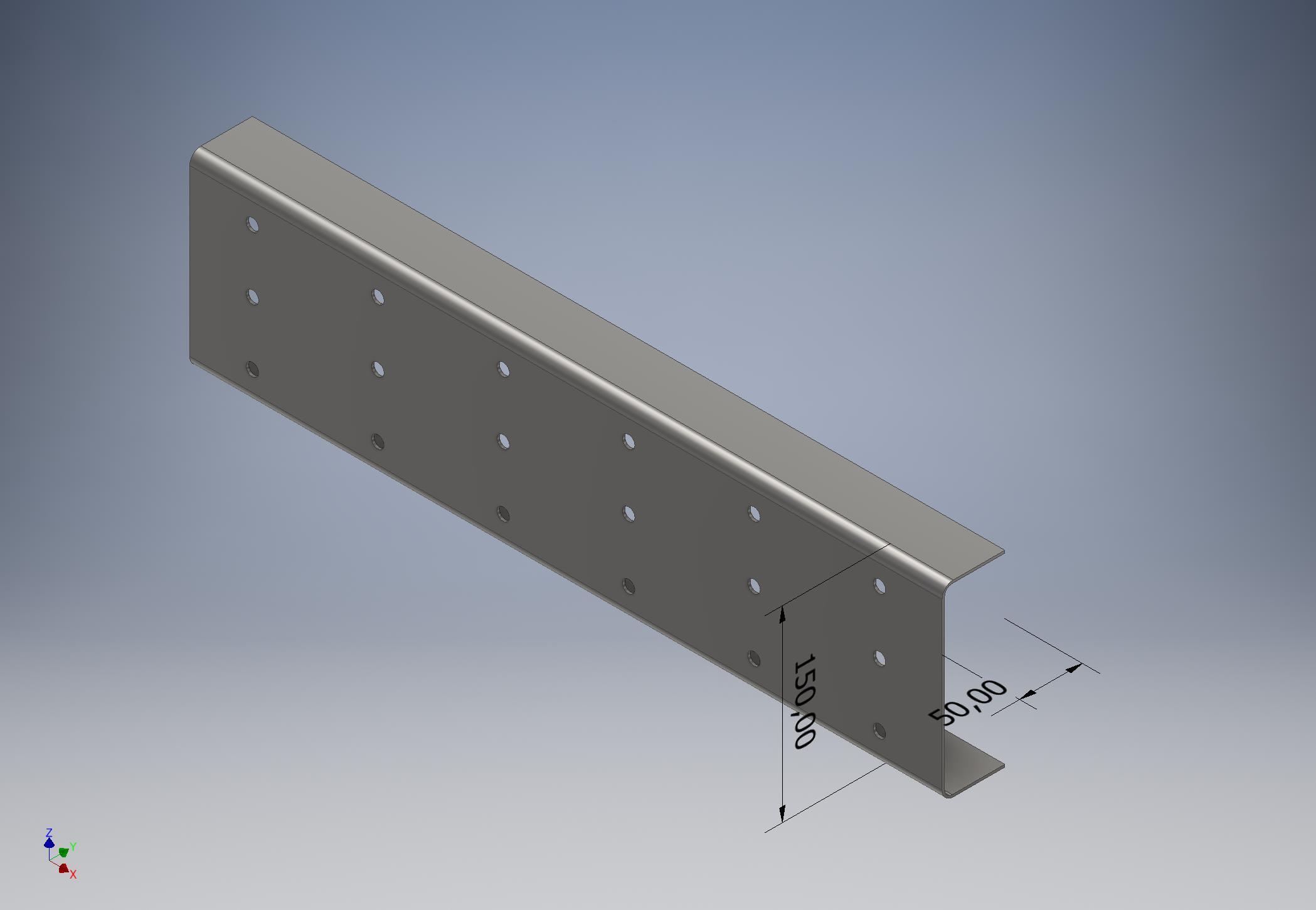

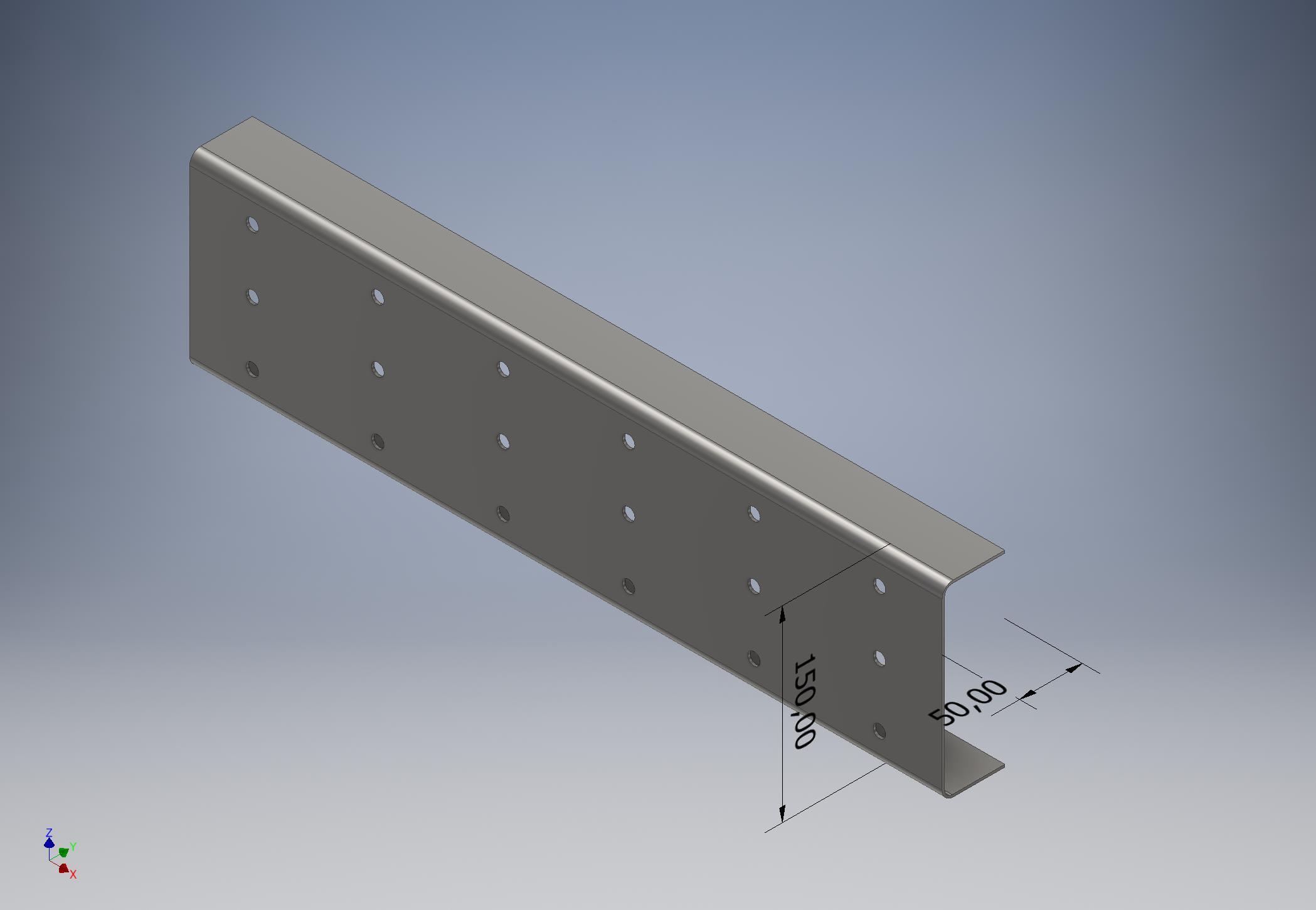

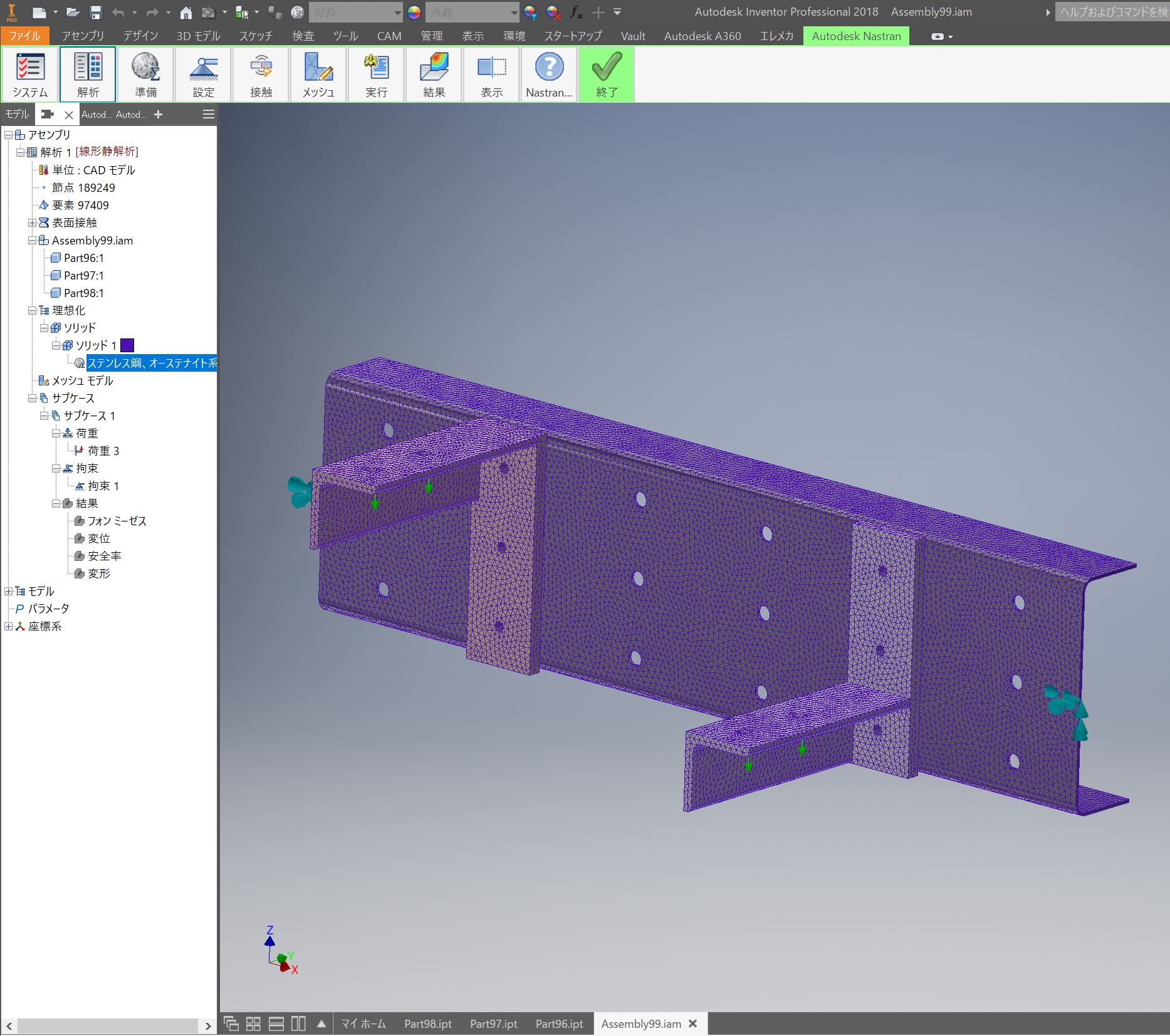

コの字部材はいわゆる軽みぞ形鋼です。SS400なら既製品が切断で入手できますし、オリジナルの寸法でも板を曲げて作れます。曲げて作るときはSUS304やSPCC400ボンデ鋼板を使うことが多いですね。まれにA5052Pでやることもあります。 板厚はSUS304やA5052Pならt2.0 or t3.0、SPCC400ボンデ鋼板ならt2.3 or t3.2とすることが多いです。ウェッブ部の穴位置が決まっているなら板にタレットパンチで穴を開けてからフランジを曲げられるので、板金屋さんに丸投げできたりするのもいいところです。 今回、板厚は2[mm]としました。材質はSUS304です。 この形式の金具はいろんな試験装置の、主に継続的な振動を受けない部分で多用しているので、それなりに実績はありますが、実のところ、強度確認をしたことはありません。そこで、この金具一式についても、Nastran In-CADを使って強度確認してみましょう。 (アセンブリの解析ができるのはうれしいですね。) メッシュサイズは4.22[mm]に設定し、コの字の両端を全方向固定で拘束します。荷重はL字金具の穴位置でそれぞれ500[N]をしかけました。

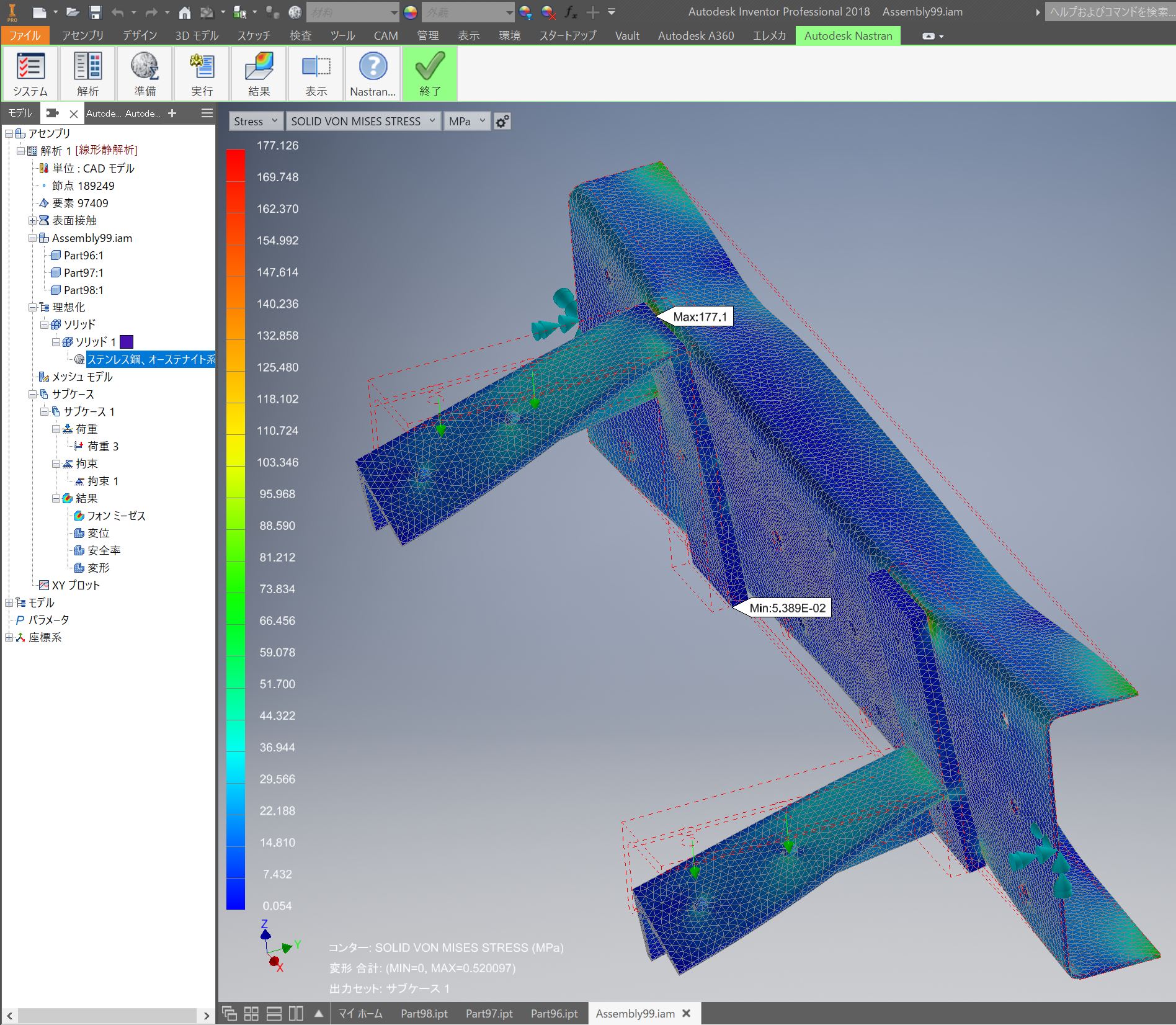

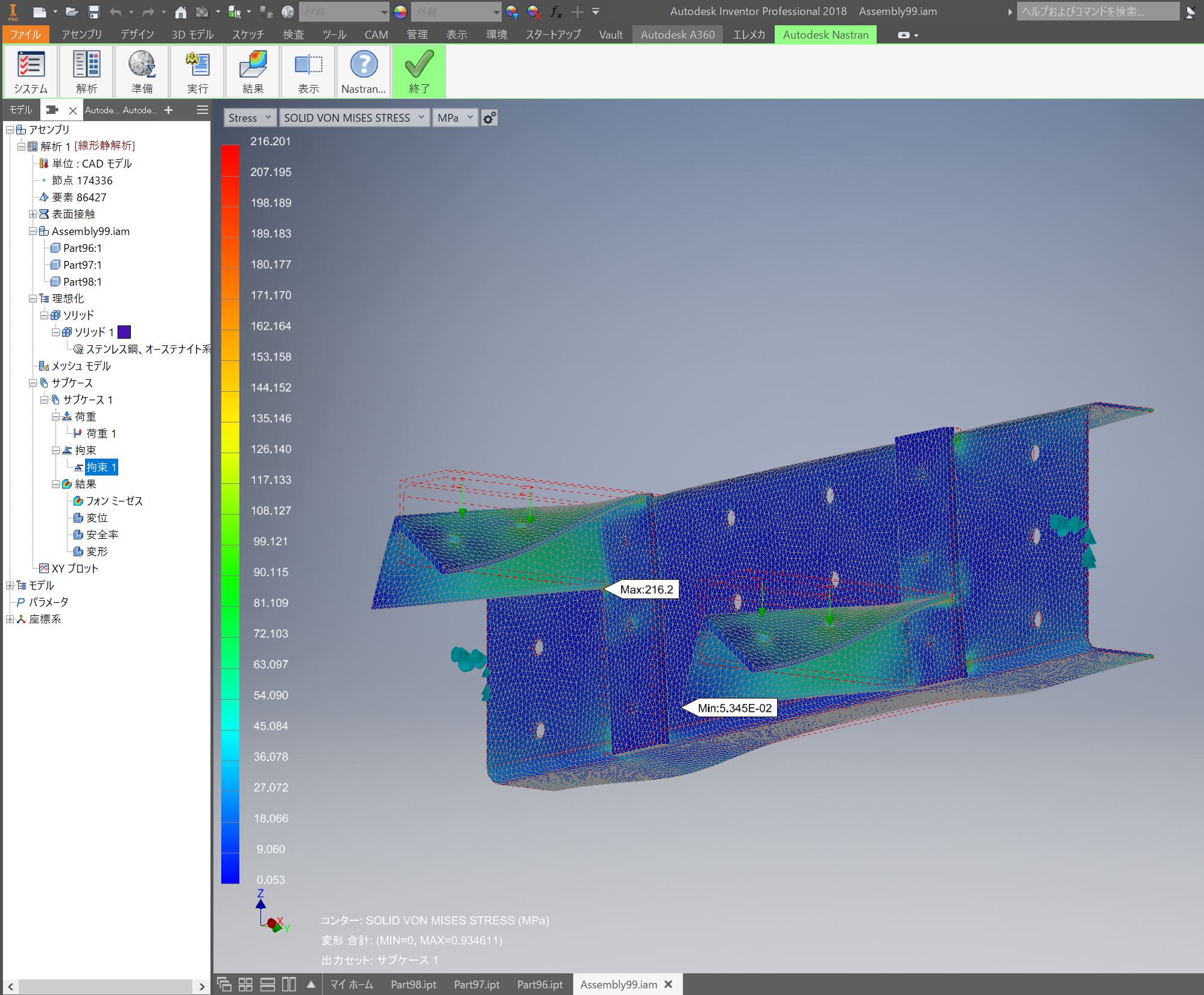

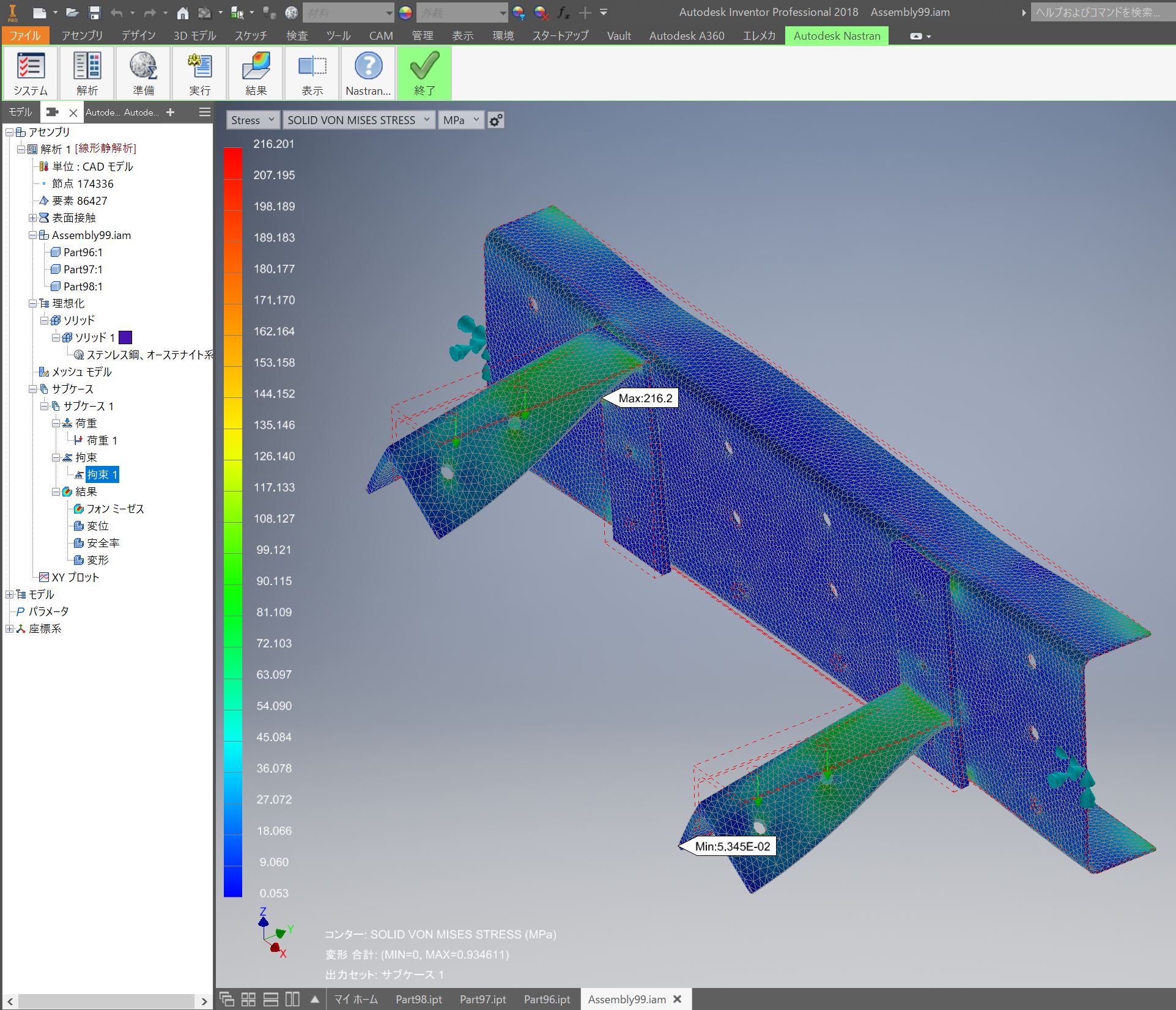

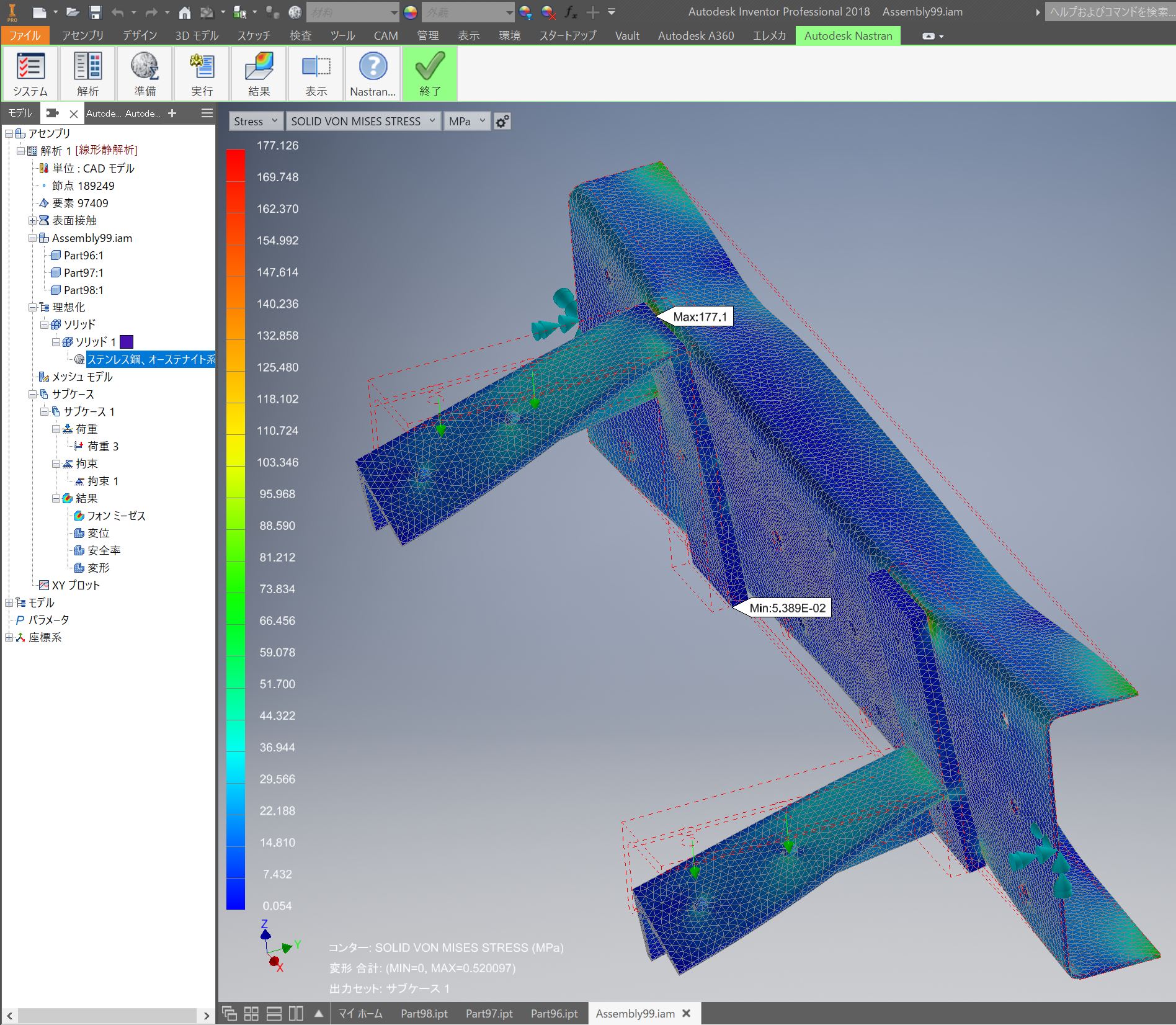

で、解析をかけたのがこちら、けっこうたくさんWarningが出たのでどんだけ信用していいのか?、というのもありますが、Von-Mises応力はこんな感じです。

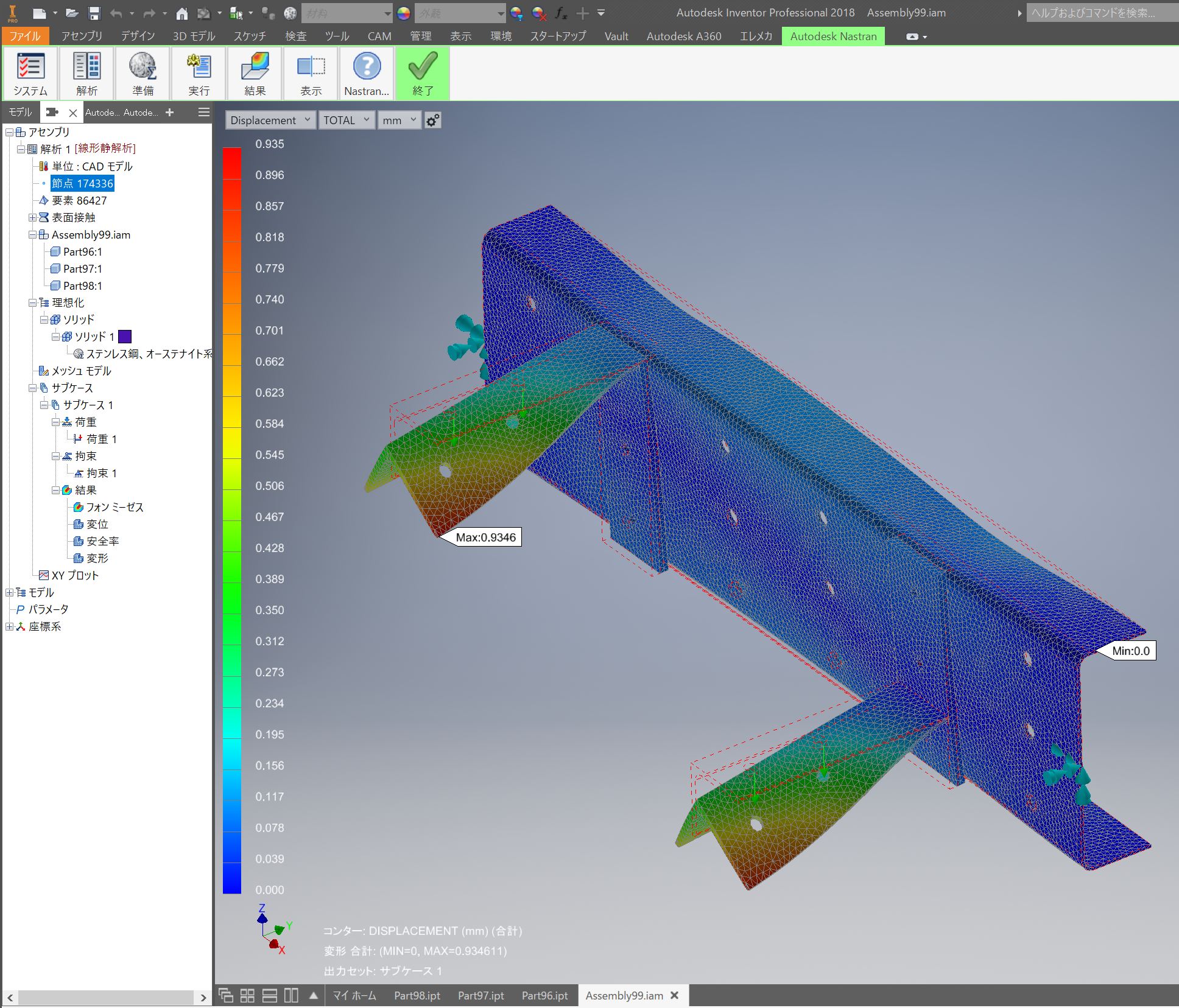

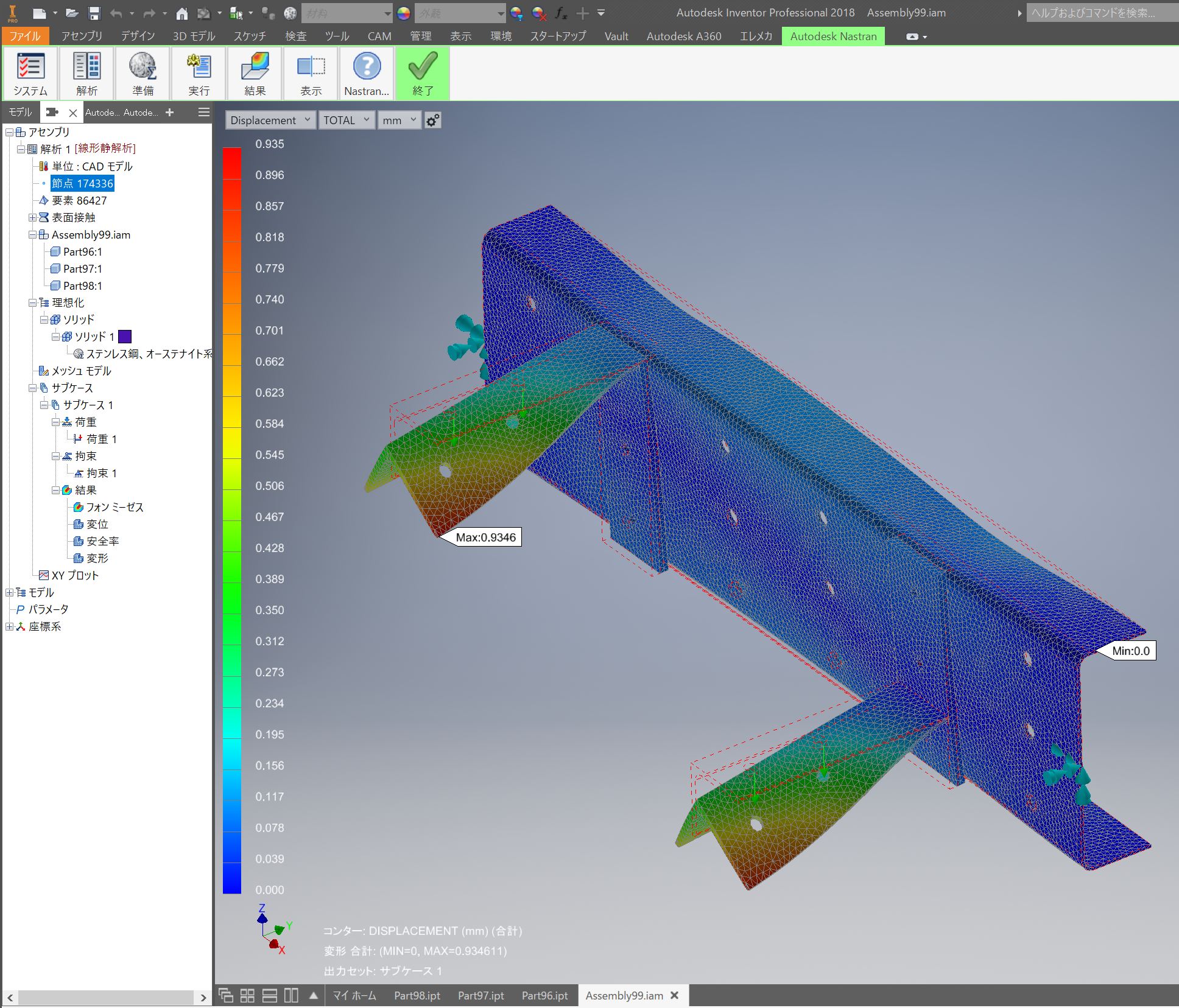

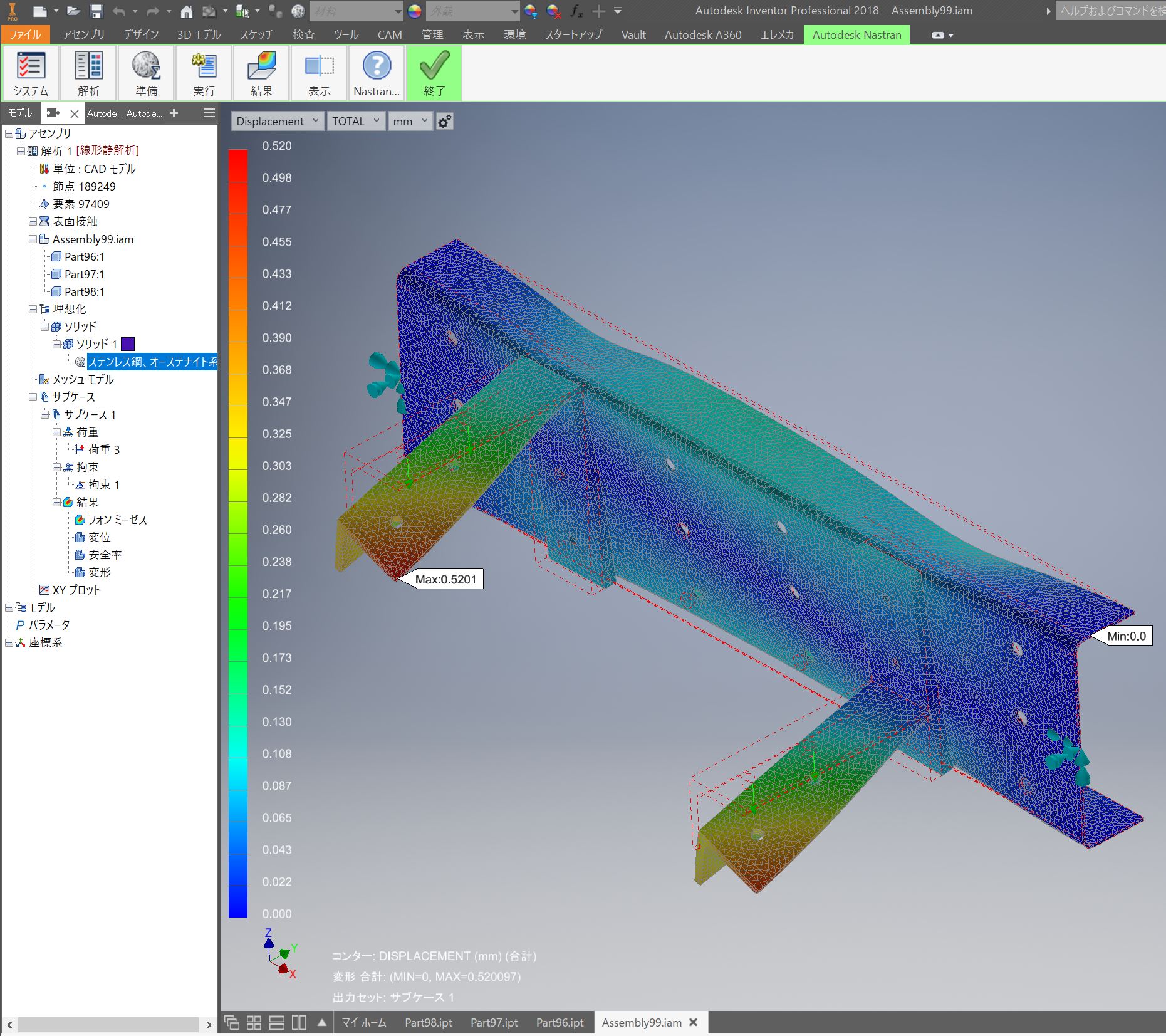

変位はこんな感じ。0.93[mm]とけっこうたわむんですね。

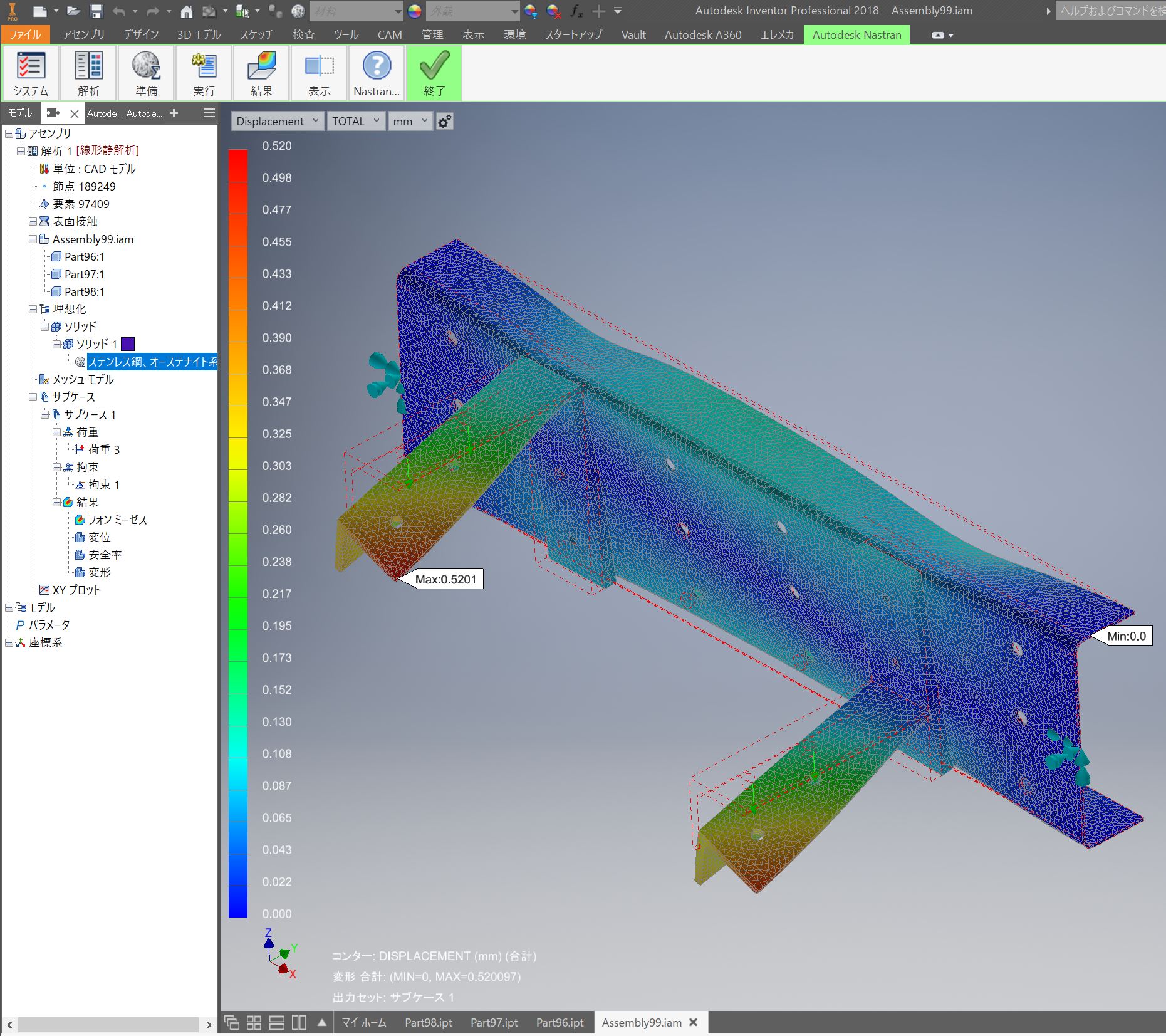

どうせなので、t9x50の平鋼にt6x50の等辺山形鋼を溶接したものでも。こちらもSUS304で。他の条件はおんなじです。

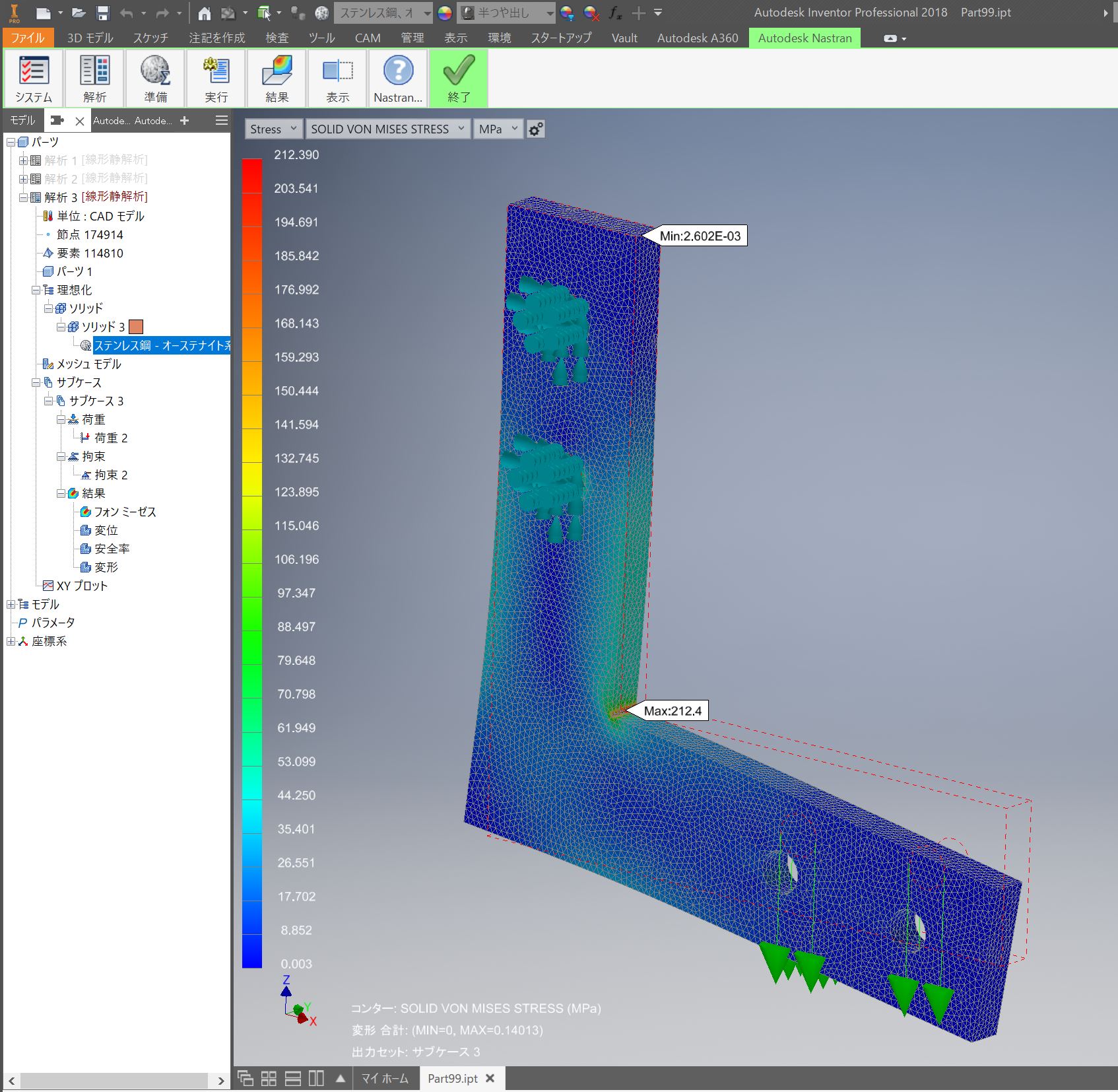

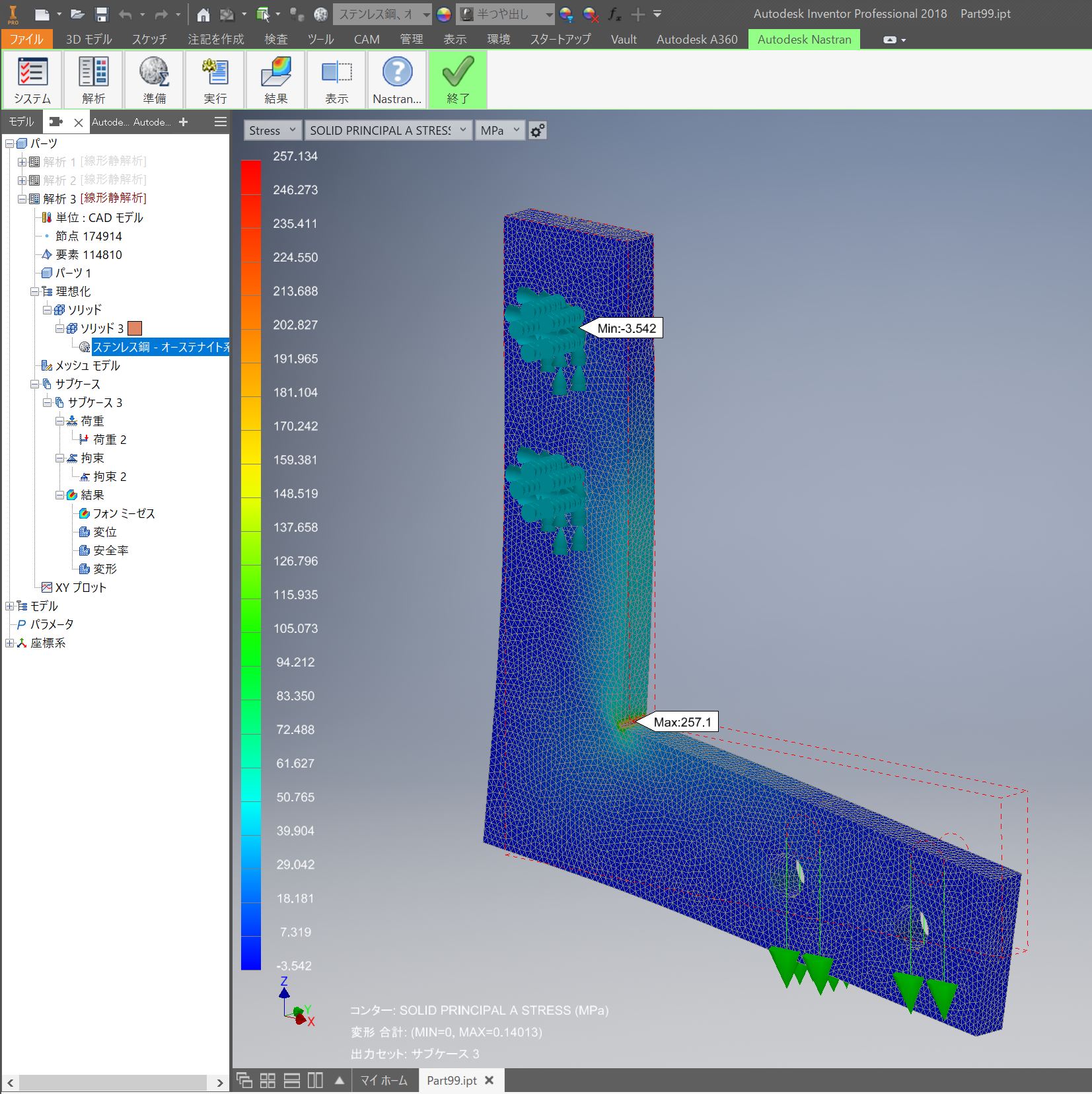

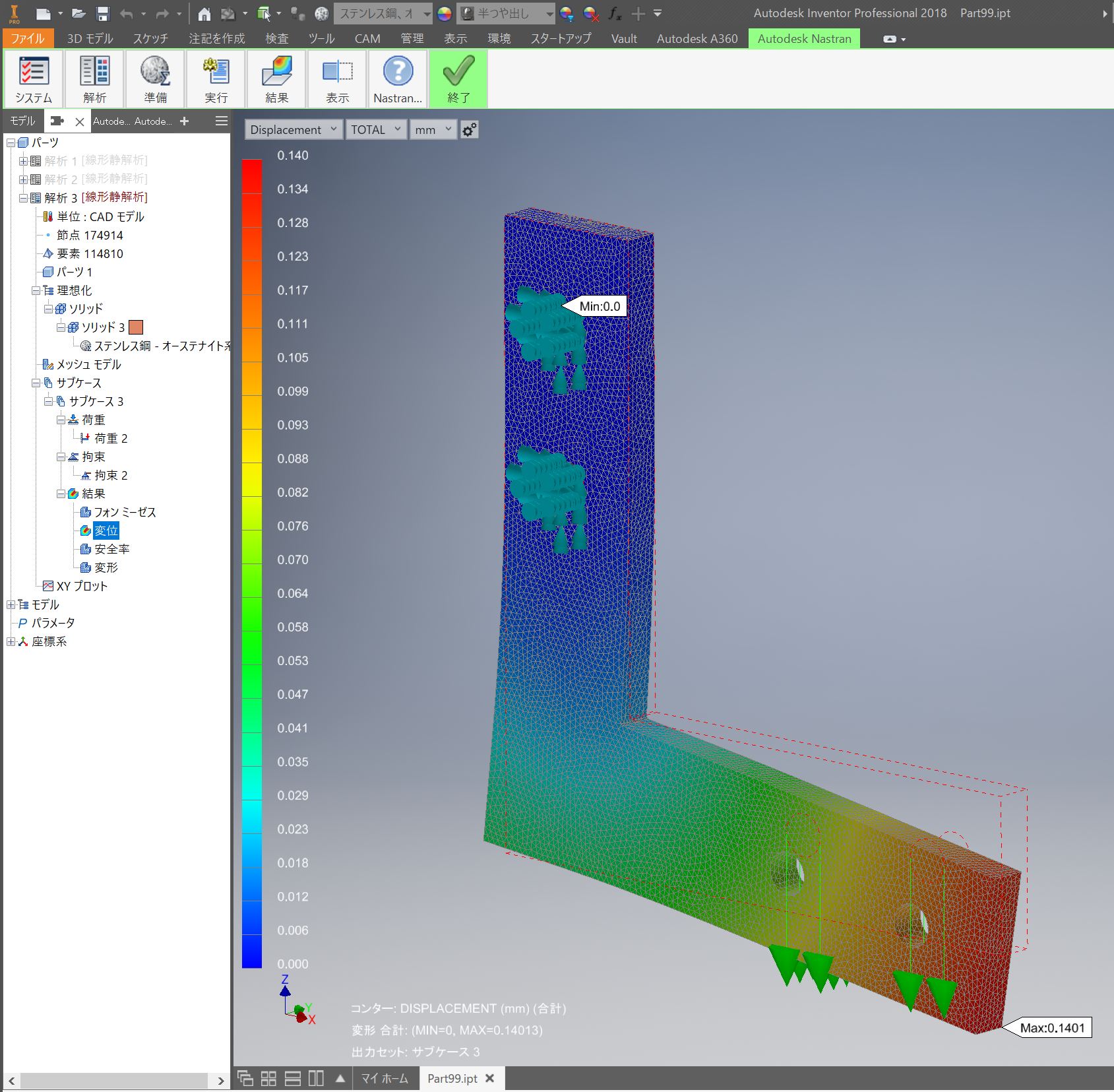

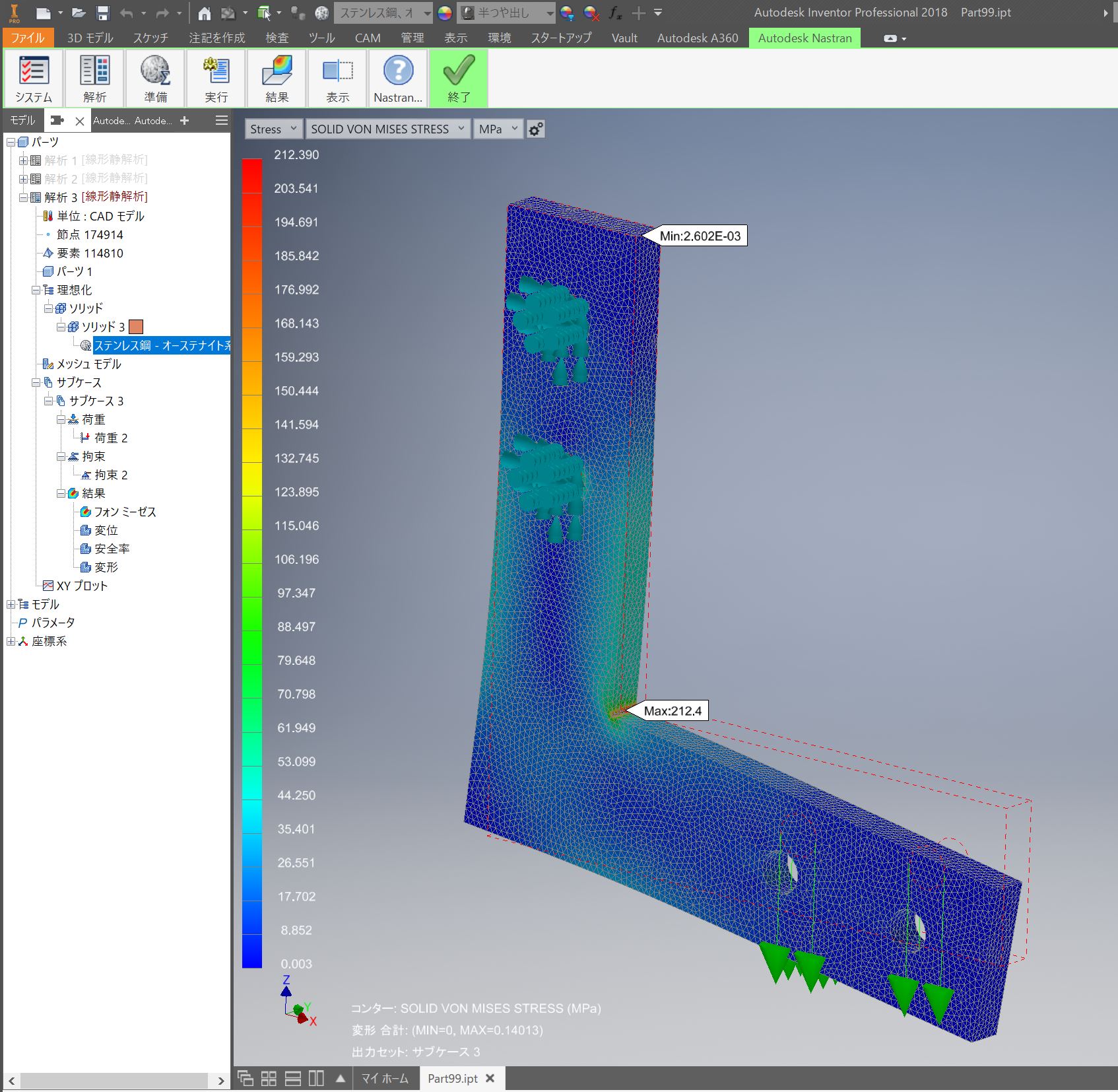

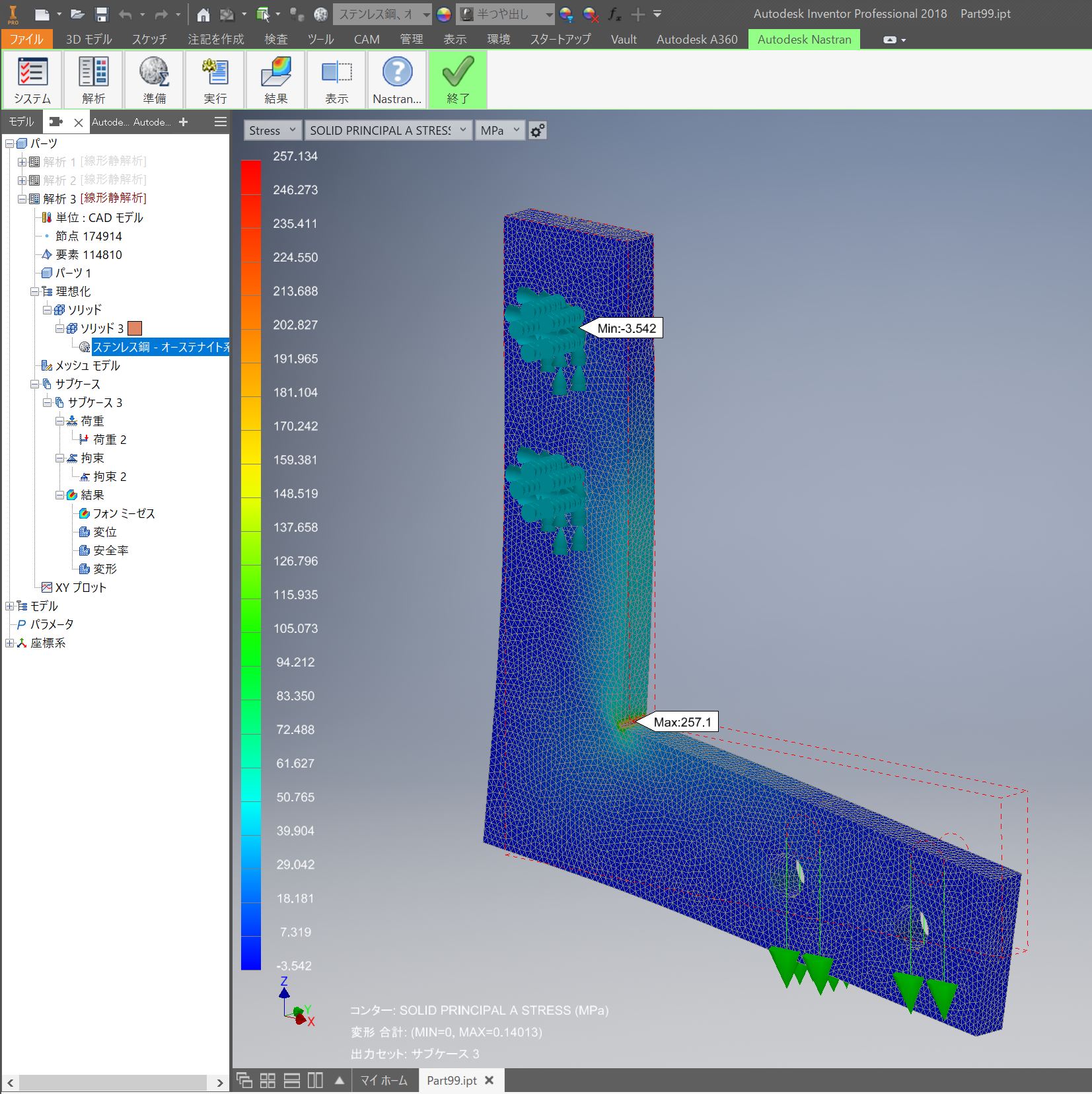

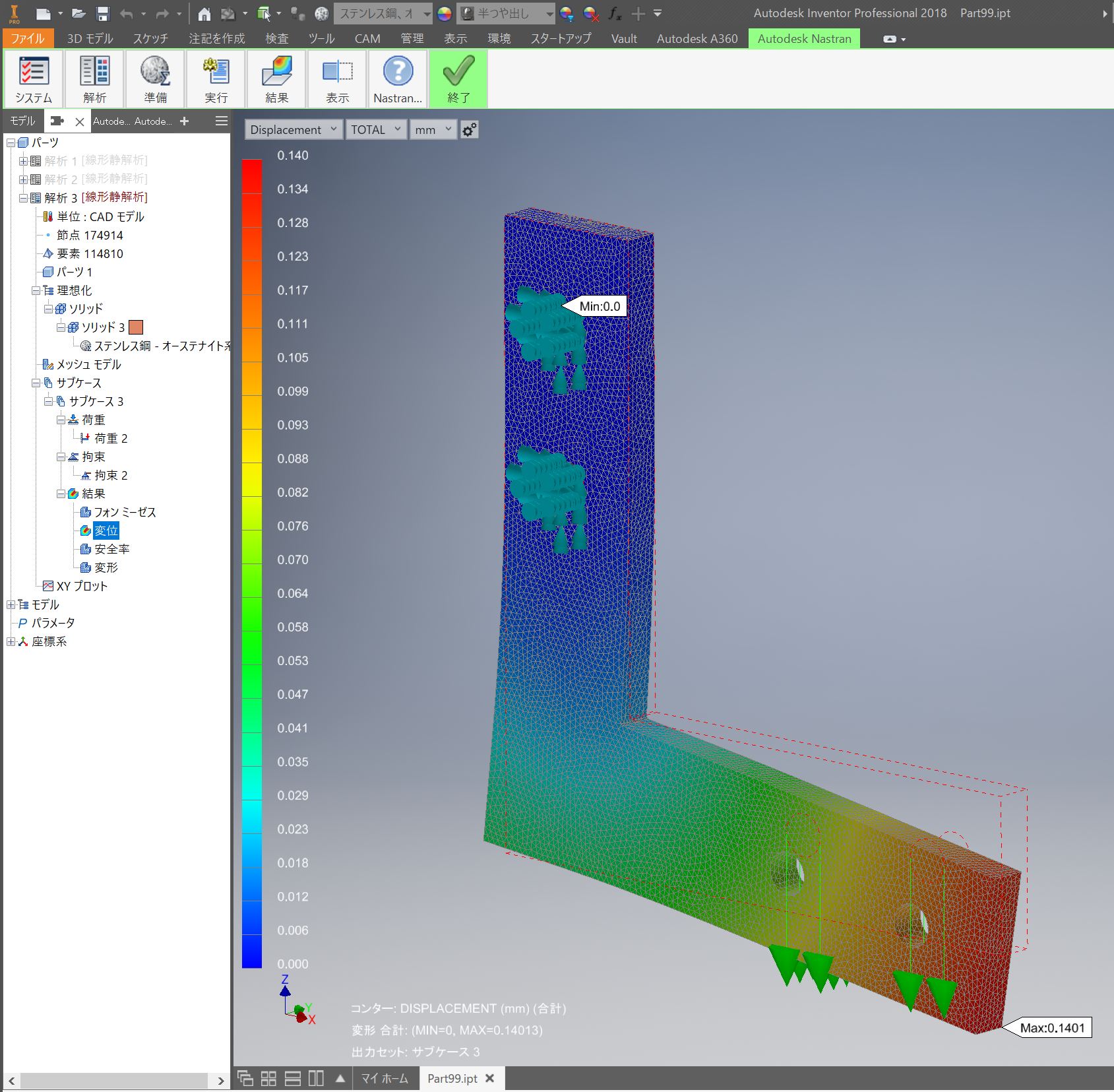

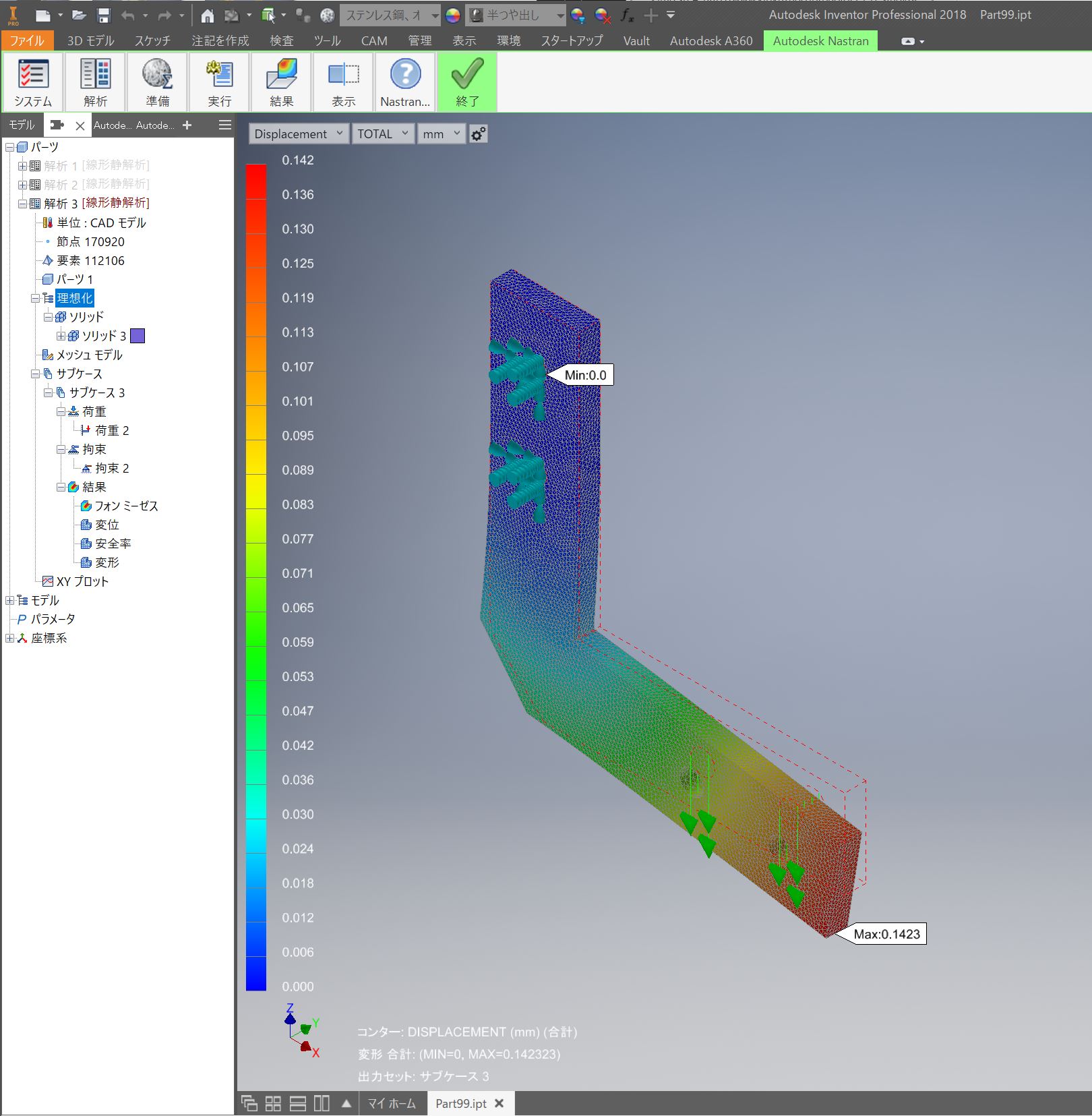

こうなるとコの字のほうがきつくなってる感じがしますね。ちょっとアンバランスな感じになります。 というわけで、いろんなケースで試してみたわけですが、こうやって強度を確認できるのは本当に便利ですね。一般的な話は材料力学や材料強度学の教科書に載っているわけですが、今回のような比較的簡単な形状でも手計算で出すのはかなり難しいわけで、この機能はざっくりと大間違いをしでかしていないか確認するにはたいへん有用だと思います。 ただ、拘束条件や荷重条件を実際の使用条件にあわせて設定するのはけっこう難しいのではないかな、ということは感じますし、あまり頼りきりになってしまってもいけないかな、というのも思いました。 以上です。 <以下、各ケースの結果とスクリーンショット> 各ケースの結果とそのスクリーンショットはこんなんです。 (以下、ずらっと並ぶだけです) ・Case01:何もしない(ピン角、形状としてはR=0.2[mm]を入れる) 最大Von-Mises応力:212.4[MPa] 最大主応力:257.1[MPa] 最大変位:0.14[mm] 備考:なし

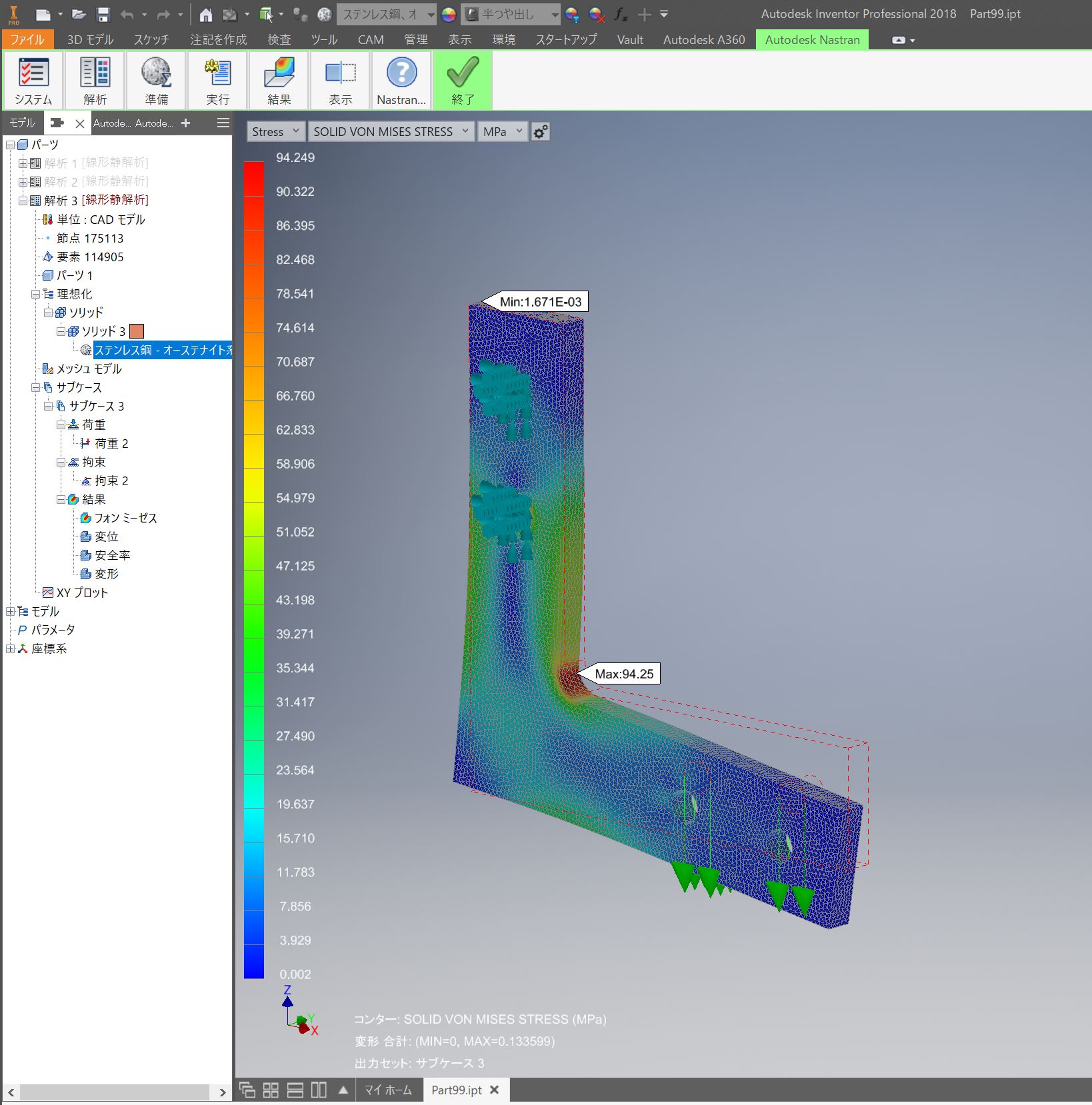

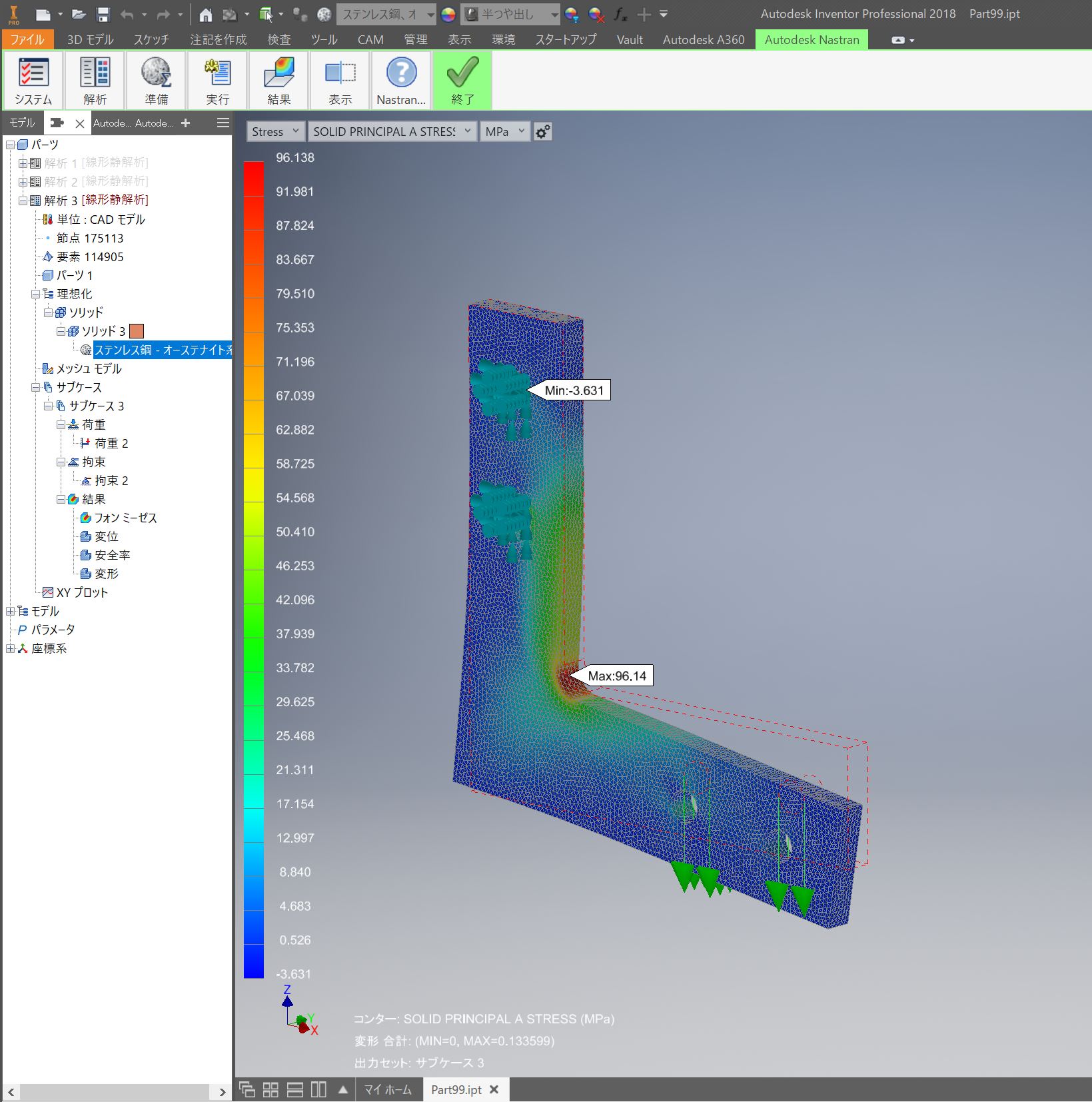

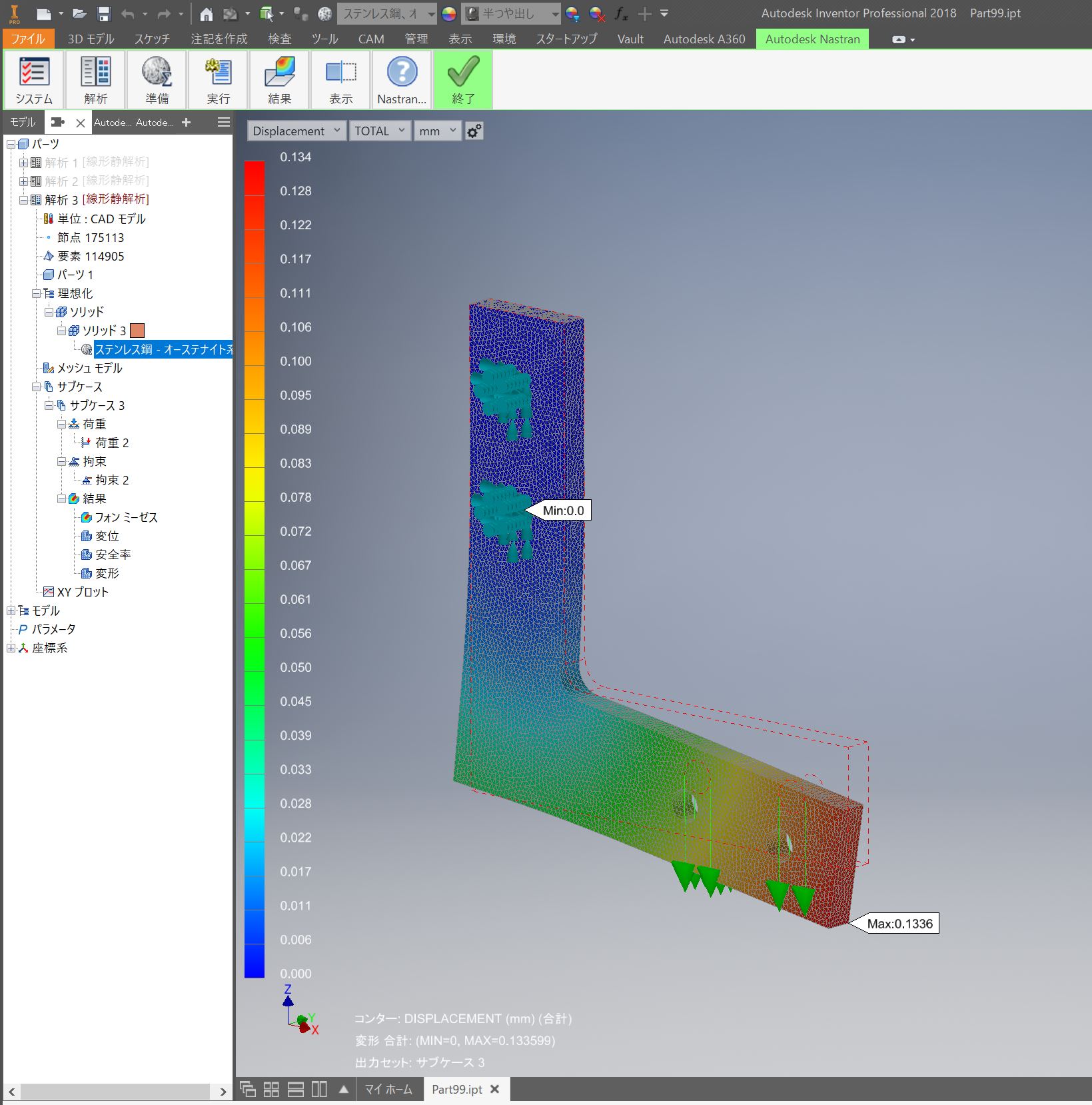

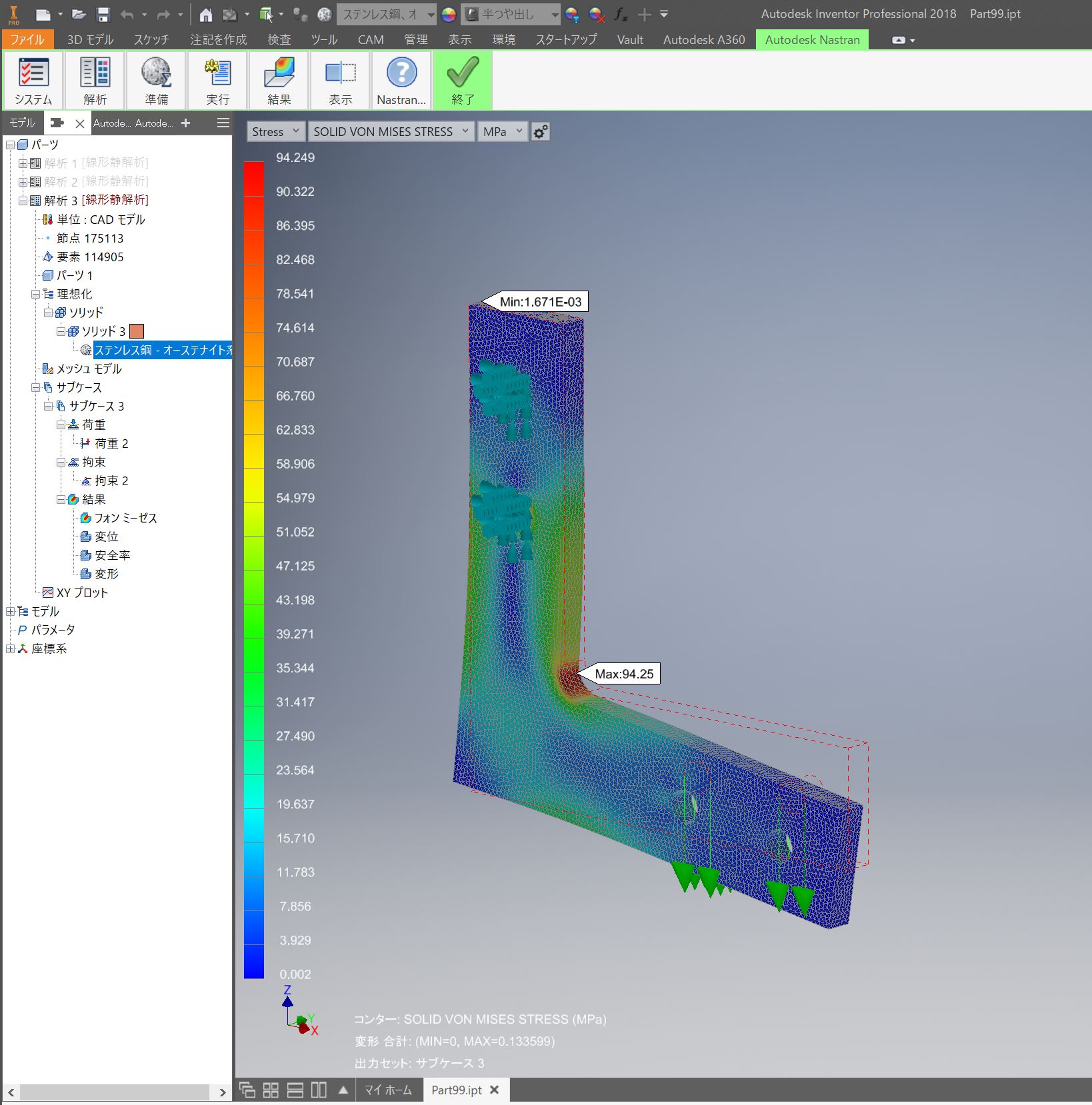

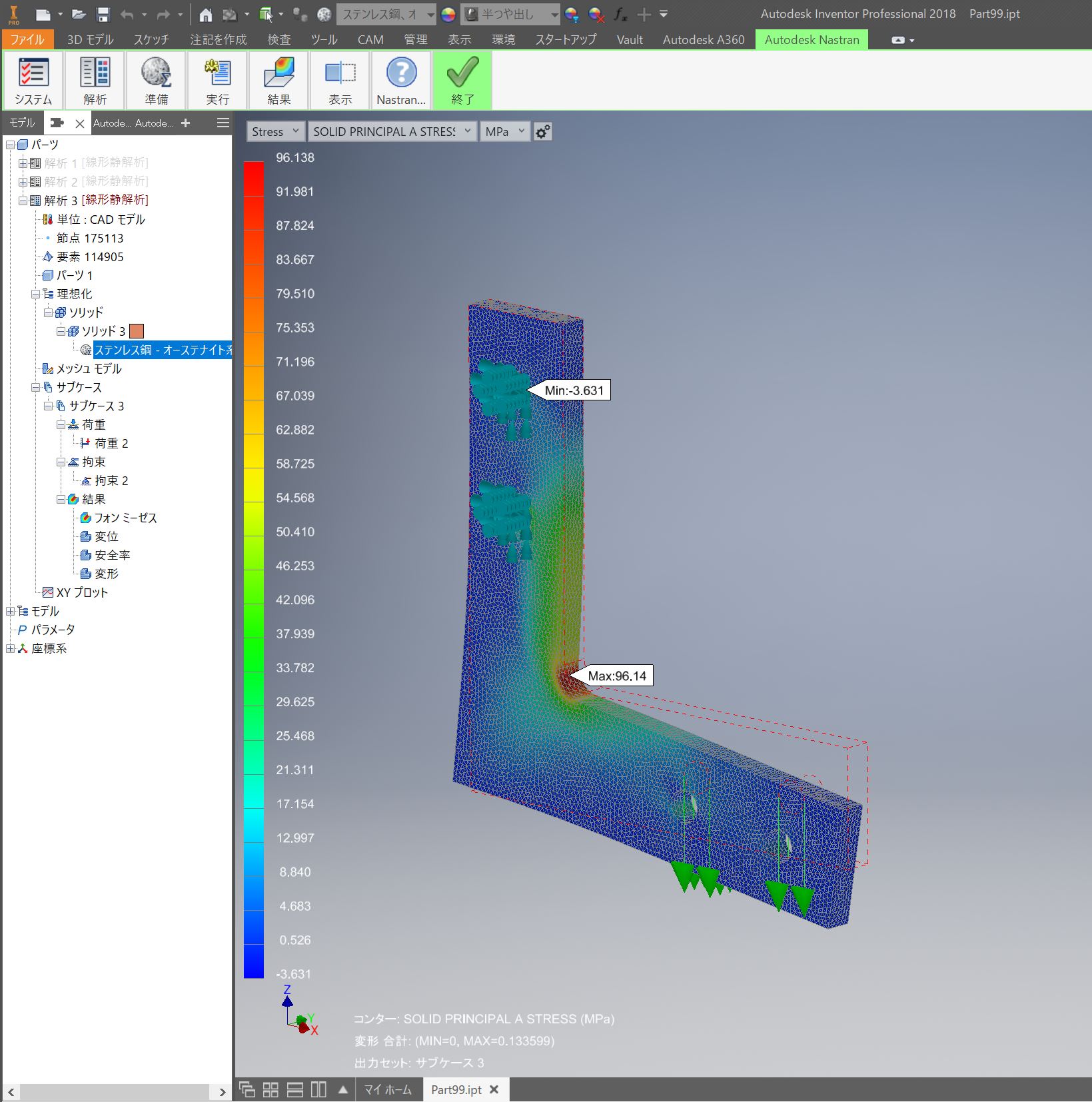

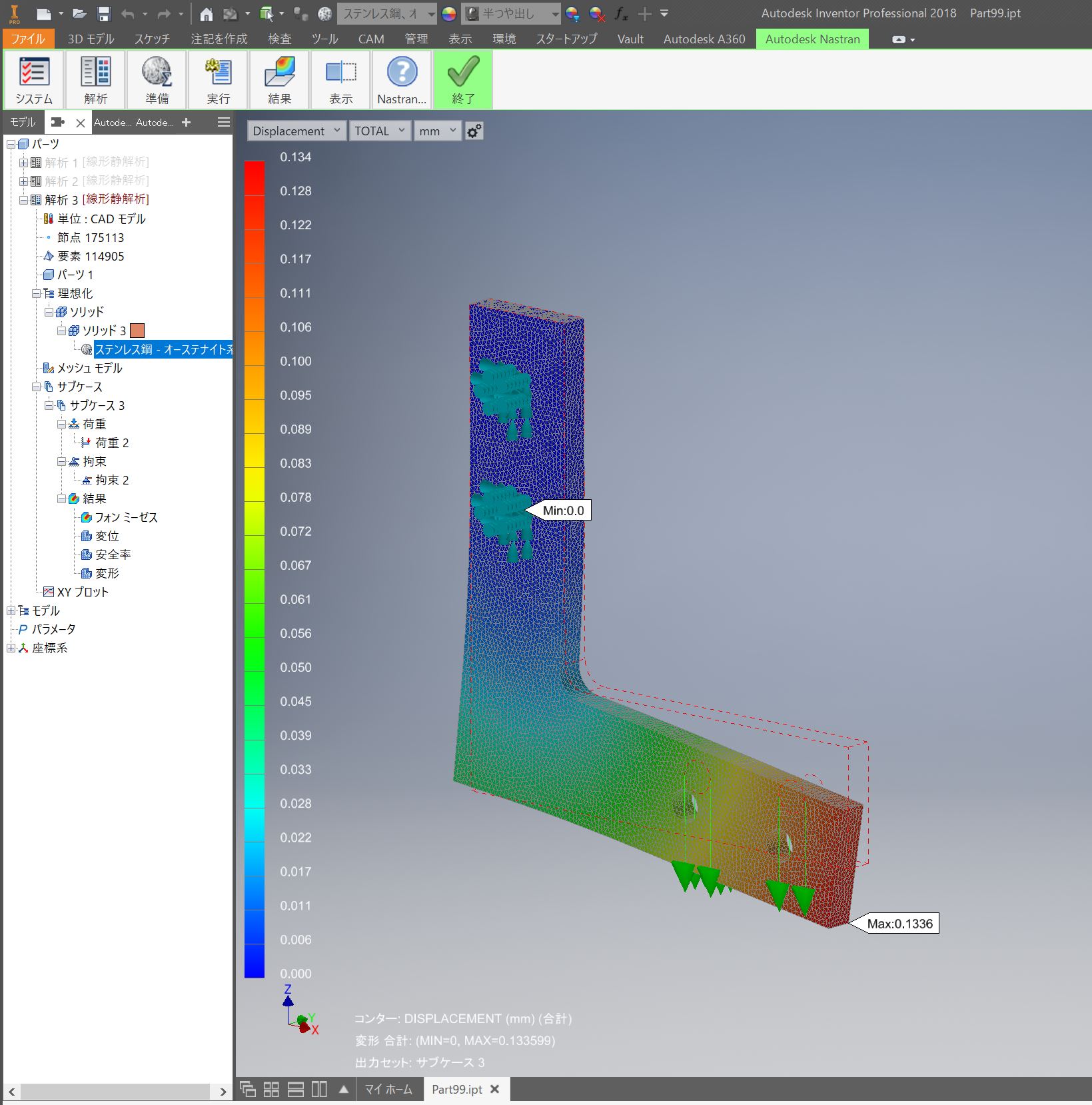

・Case02:内側にR=5[mm] 最大Von-Mises応力:94.25[MPa] 最大主応力:96.14[MPa] 最大変位:0.13[mm] 備考:なし

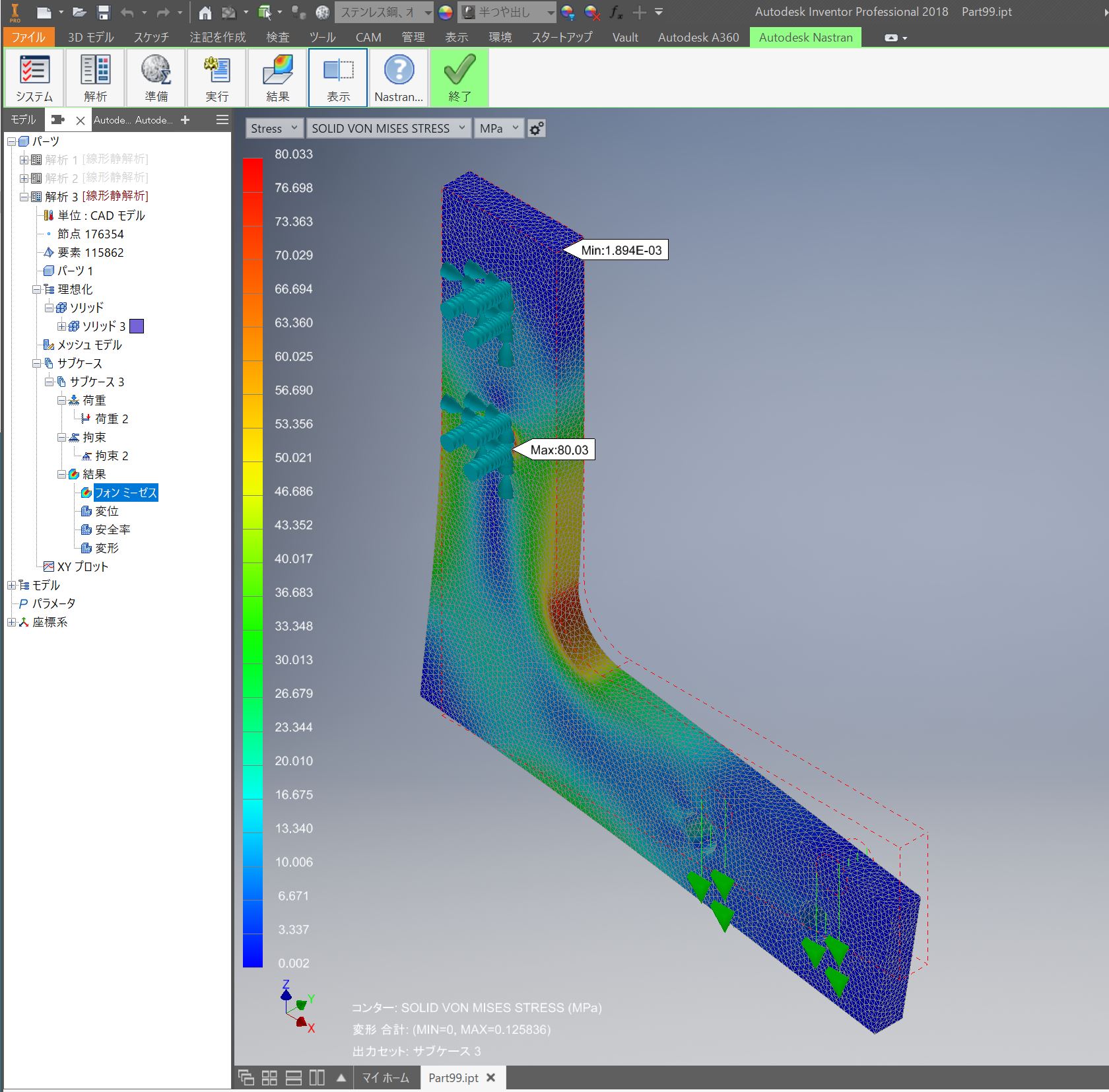

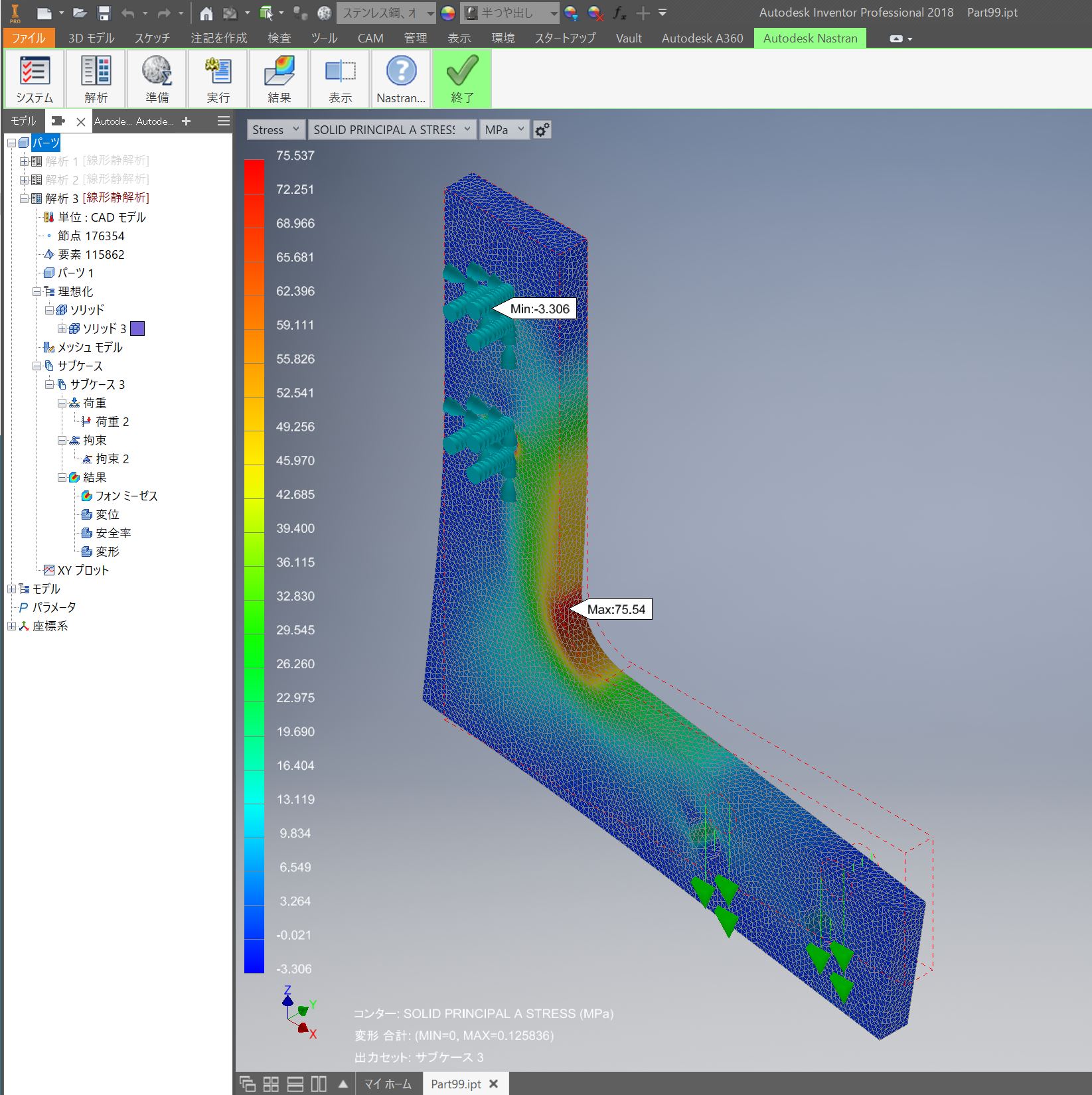

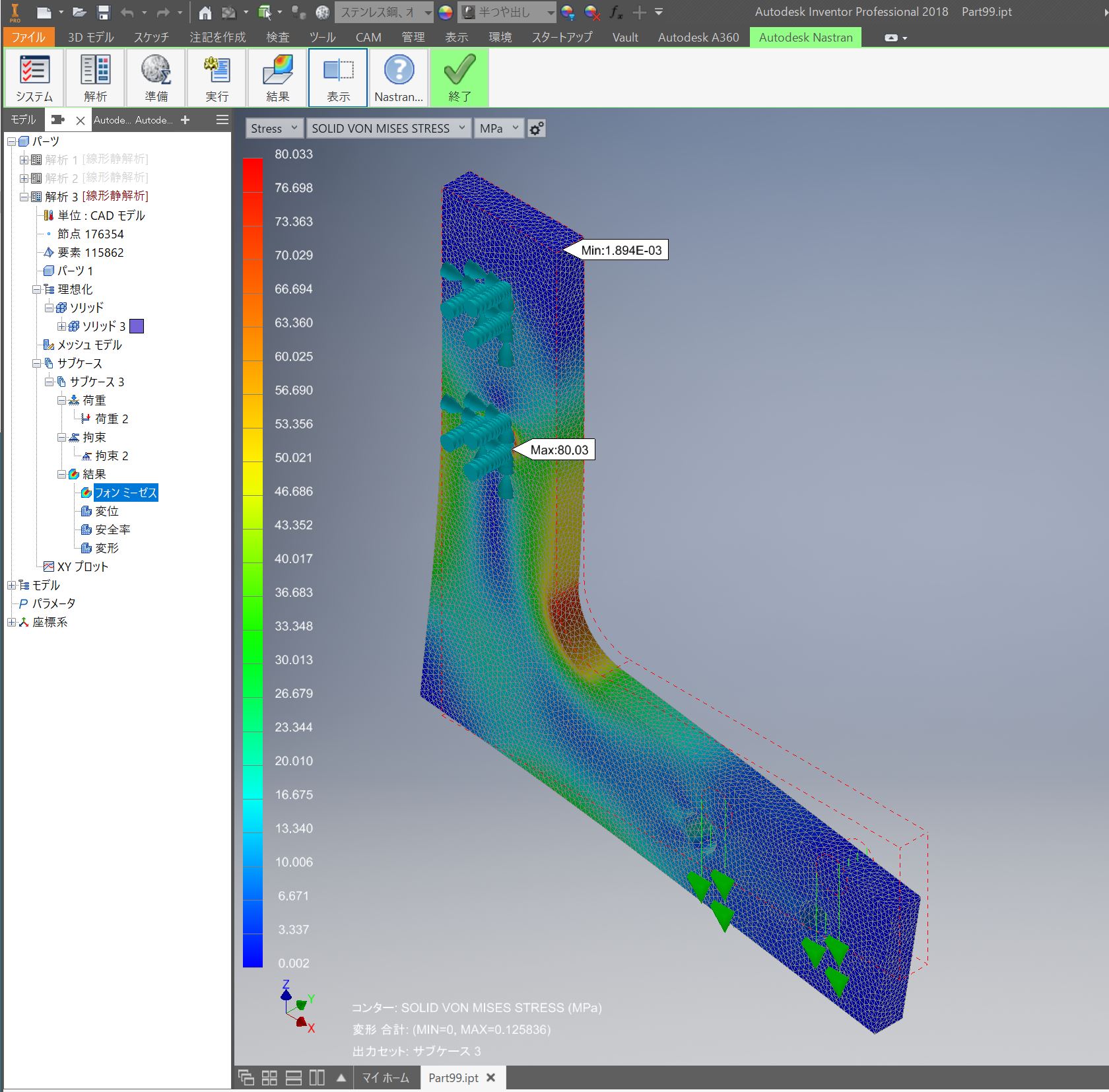

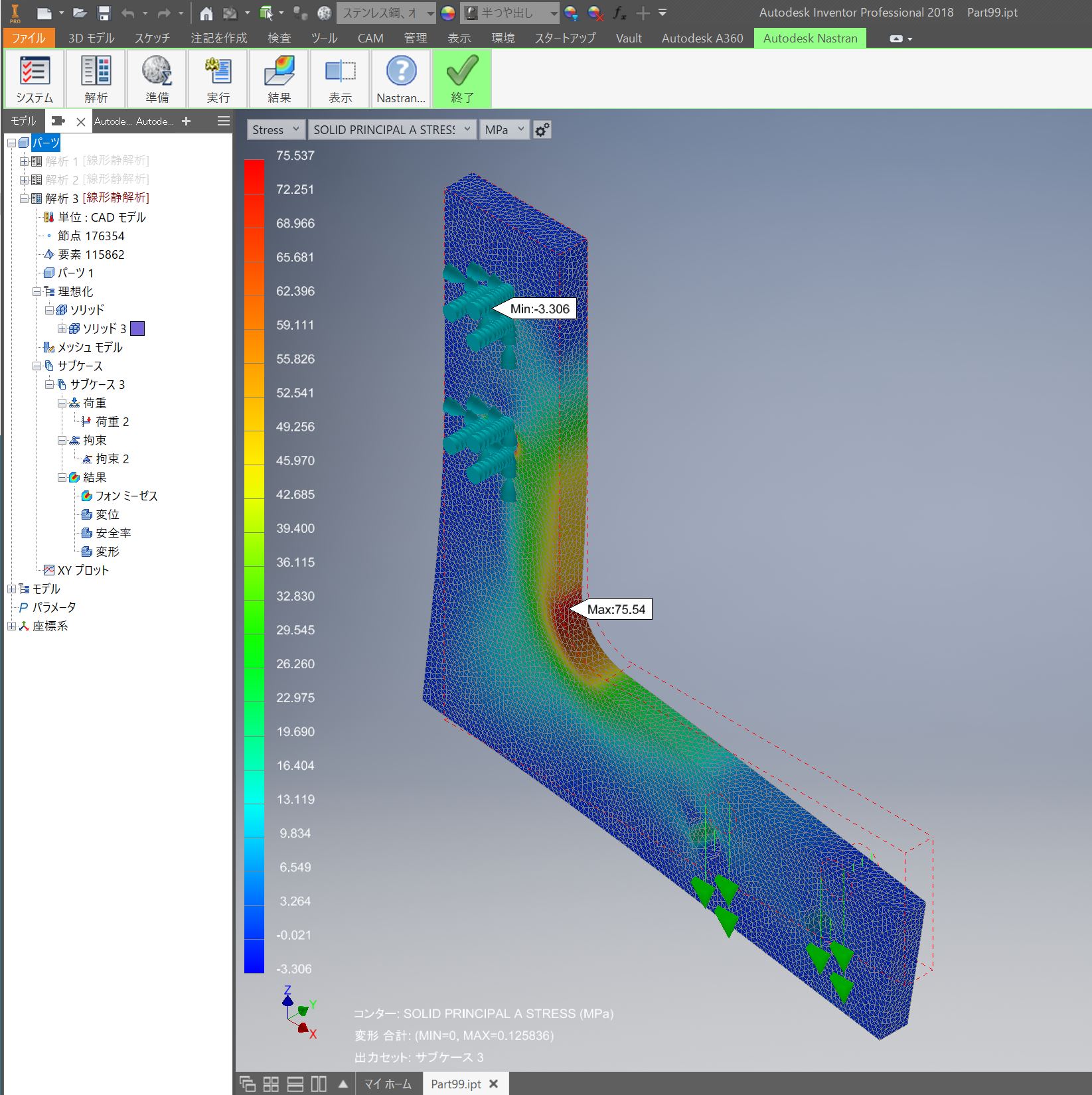

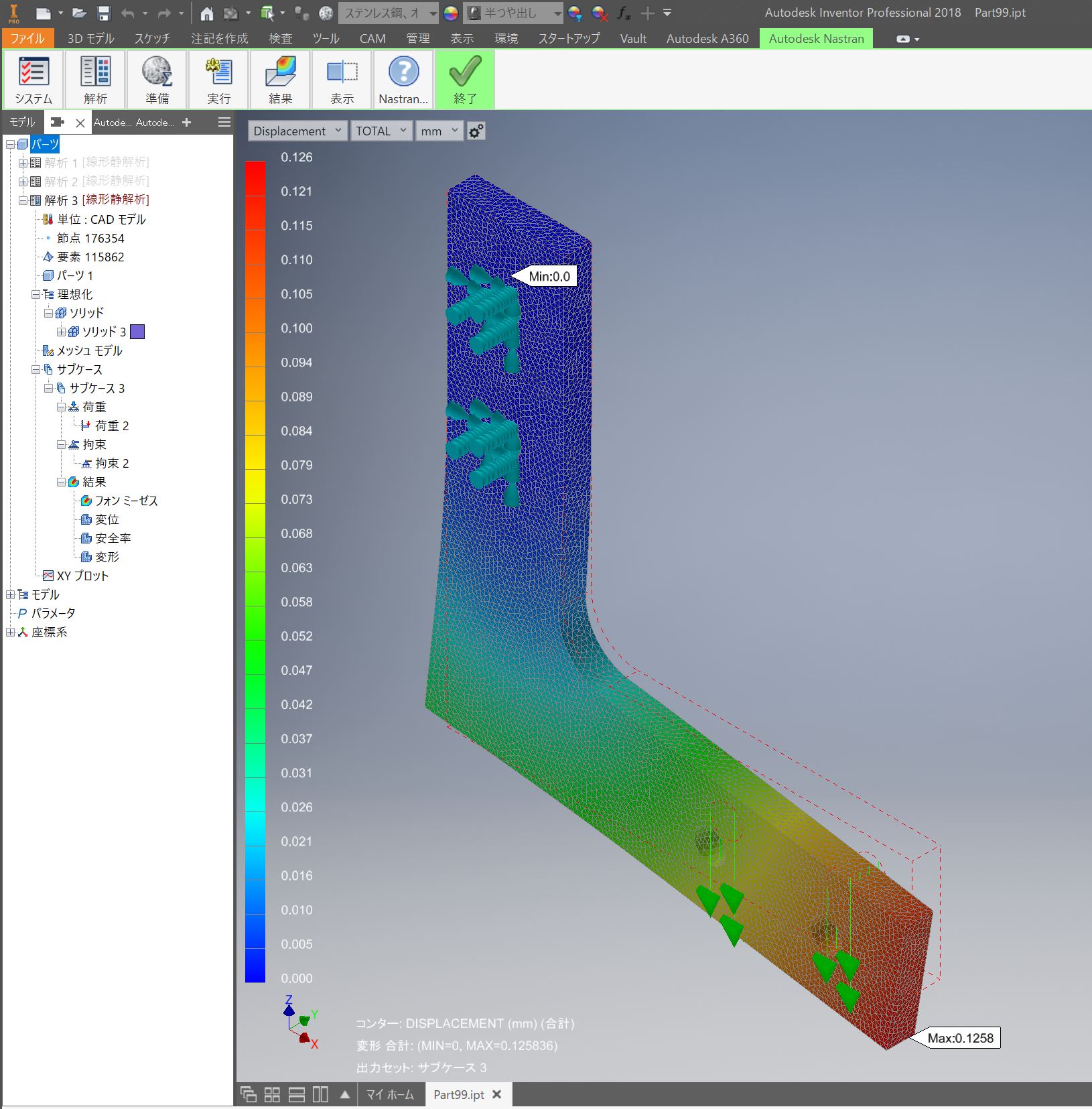

・Case03:内側にR=10[mm] 最大Von-Mises応力:80.03[MPa] 最大主応力:75.54[MPa] 最大変位:0.13[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生したが、R部もほぼ同等

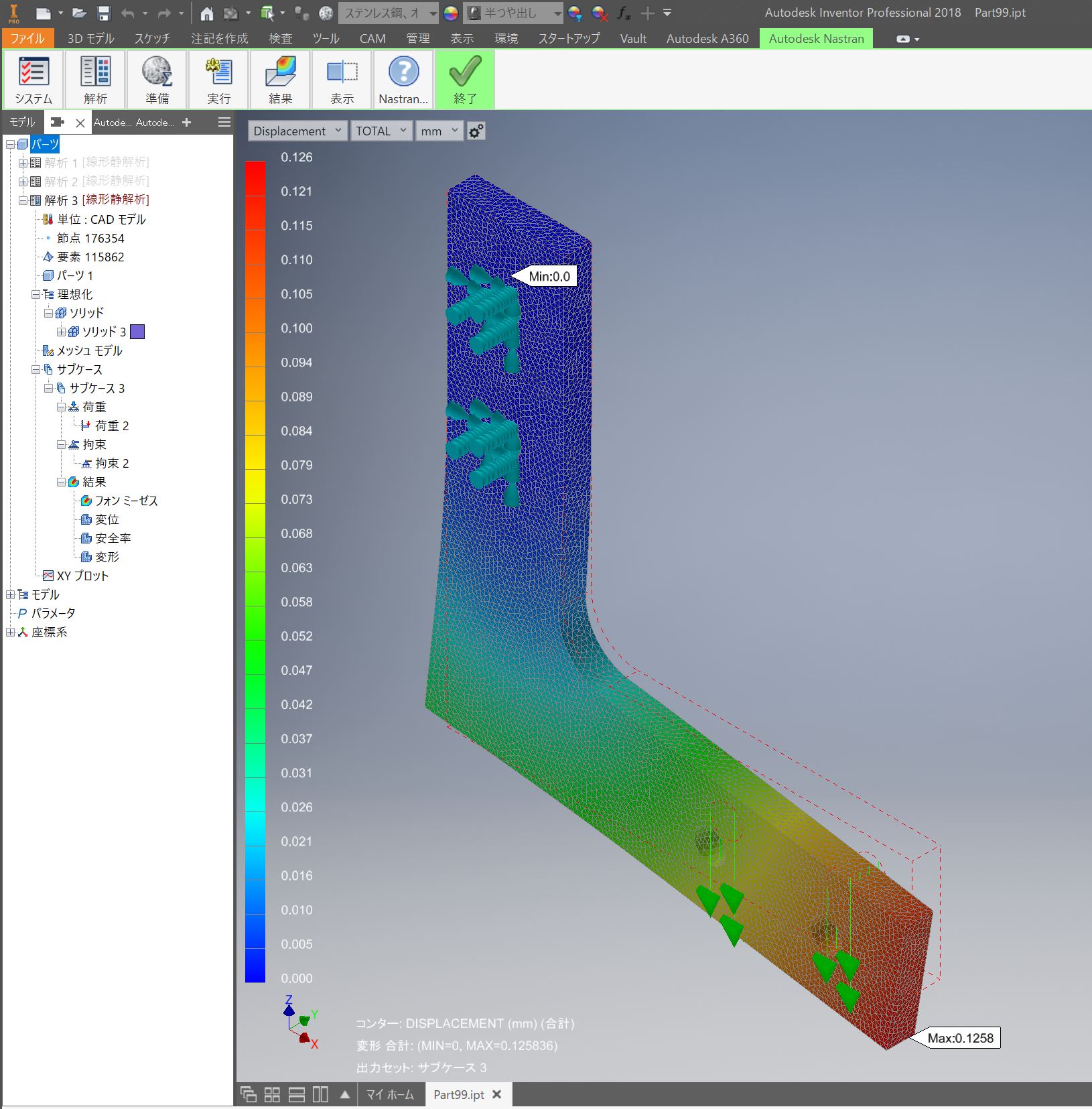

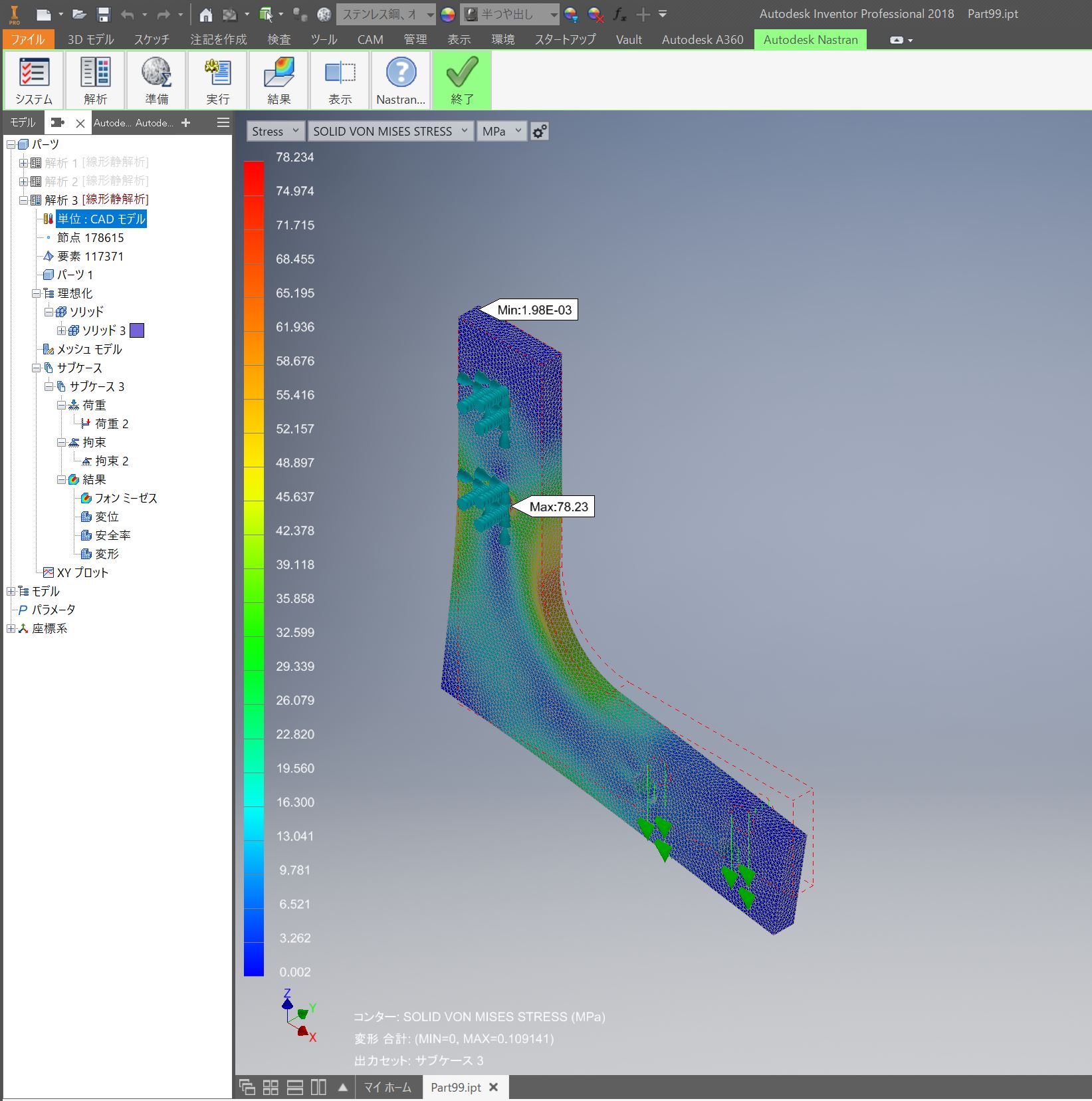

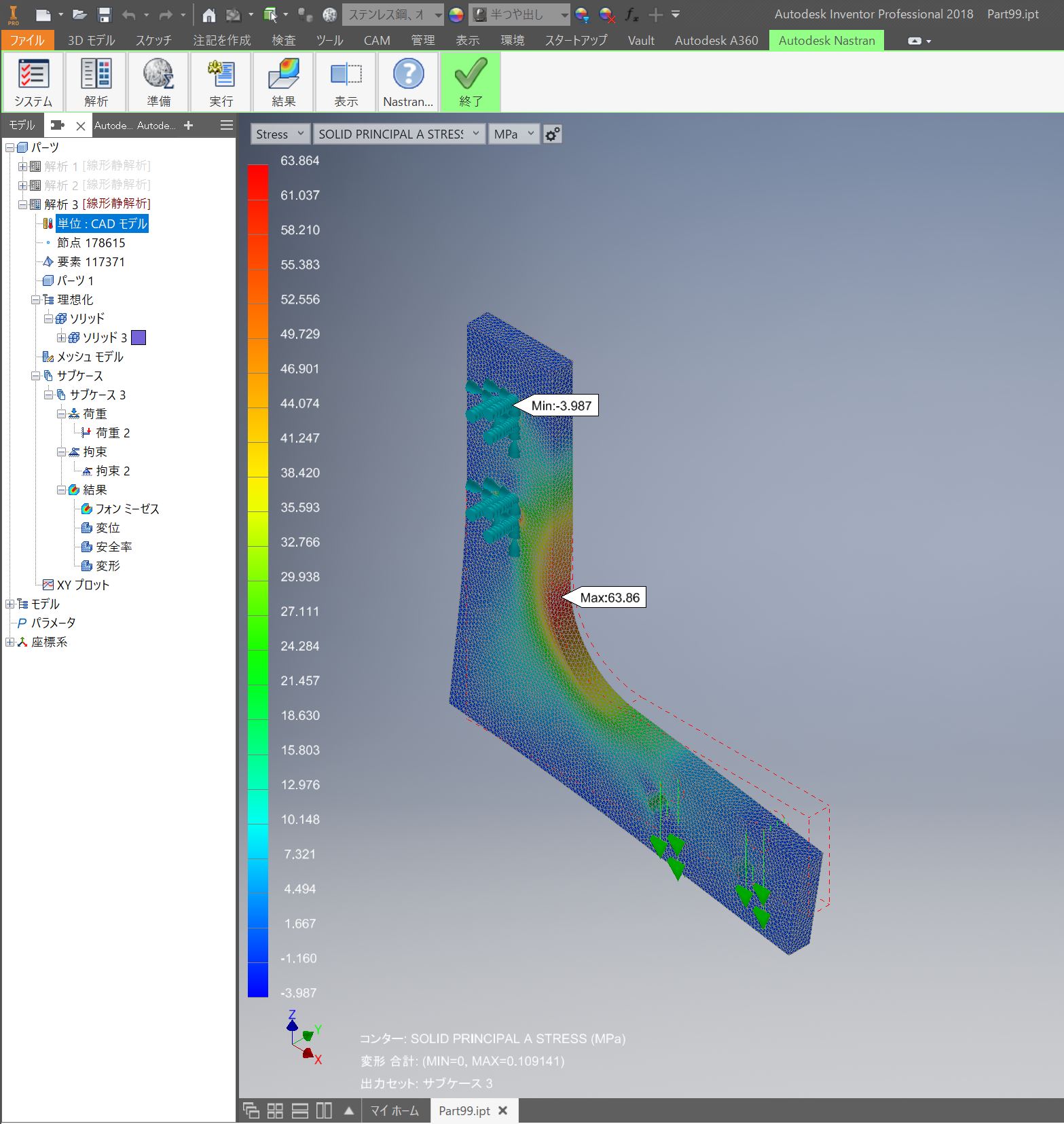

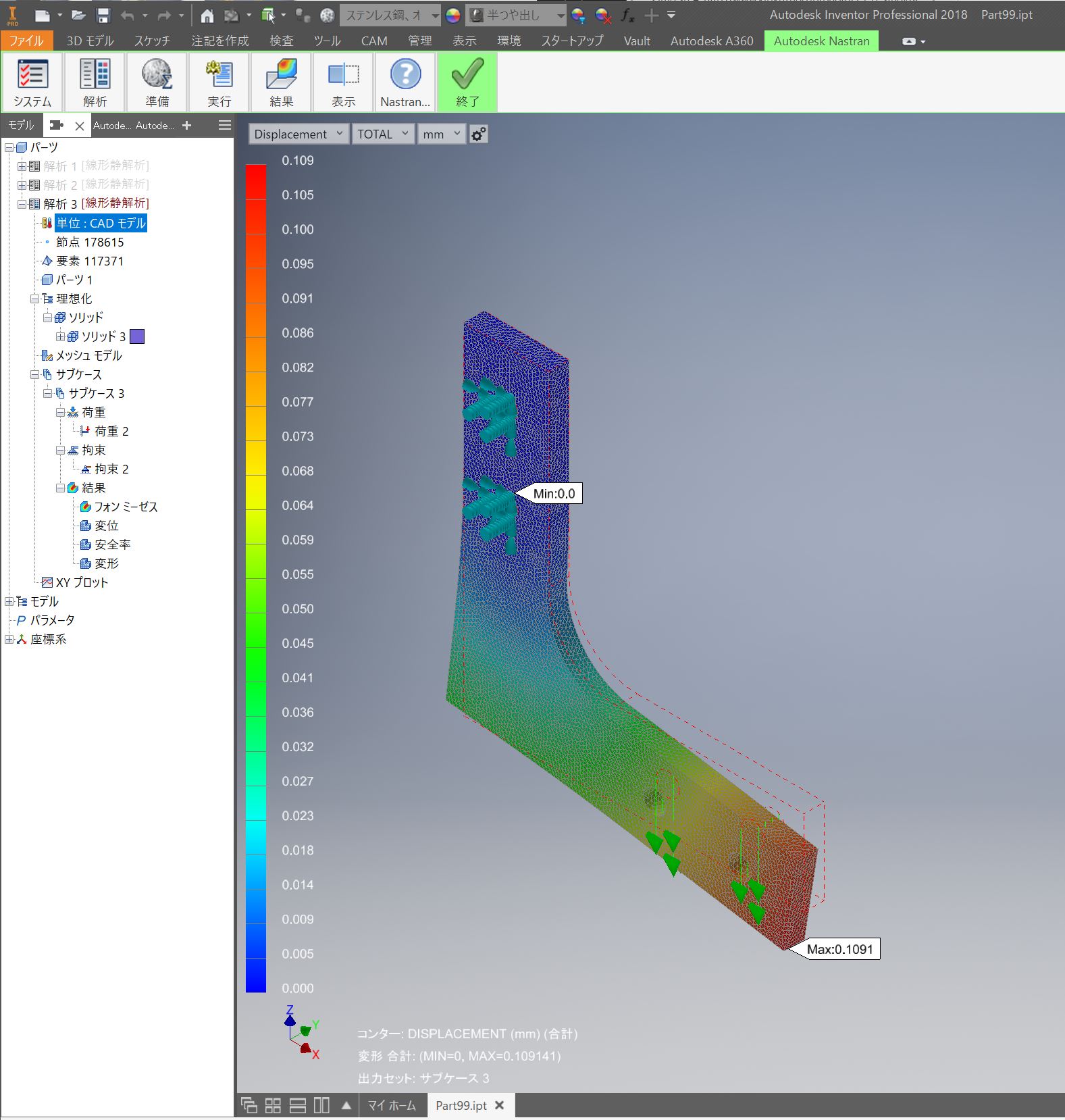

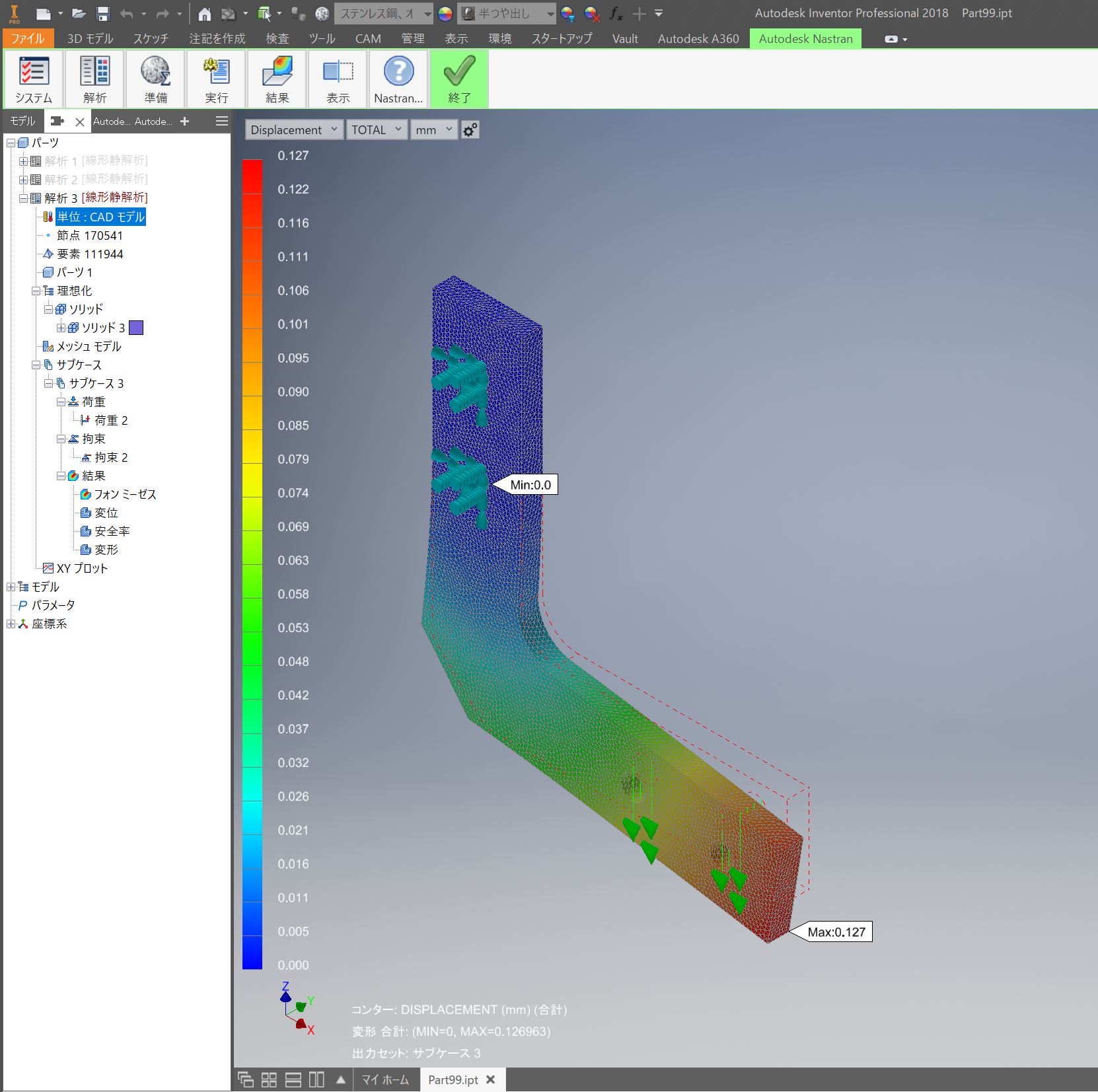

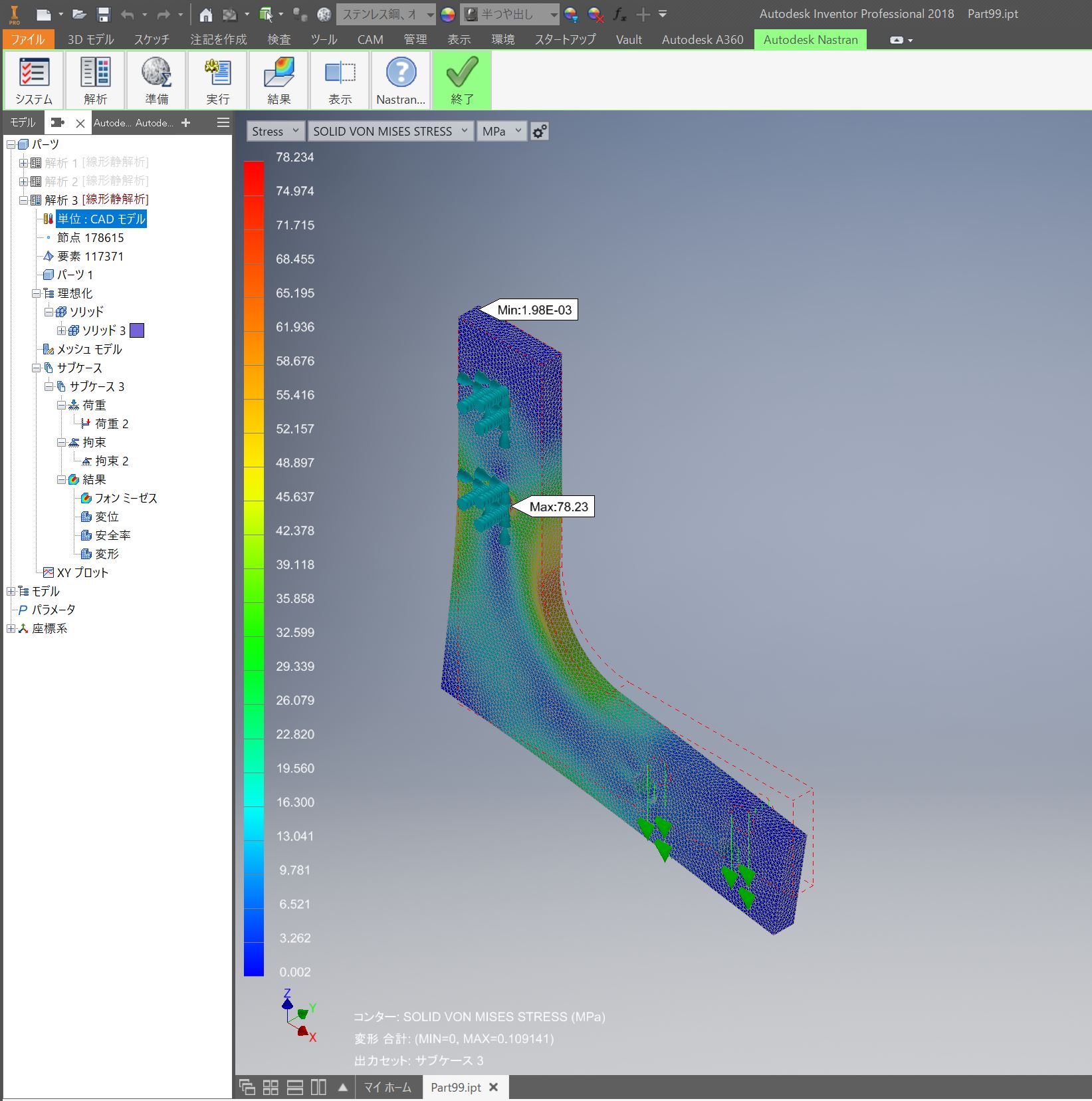

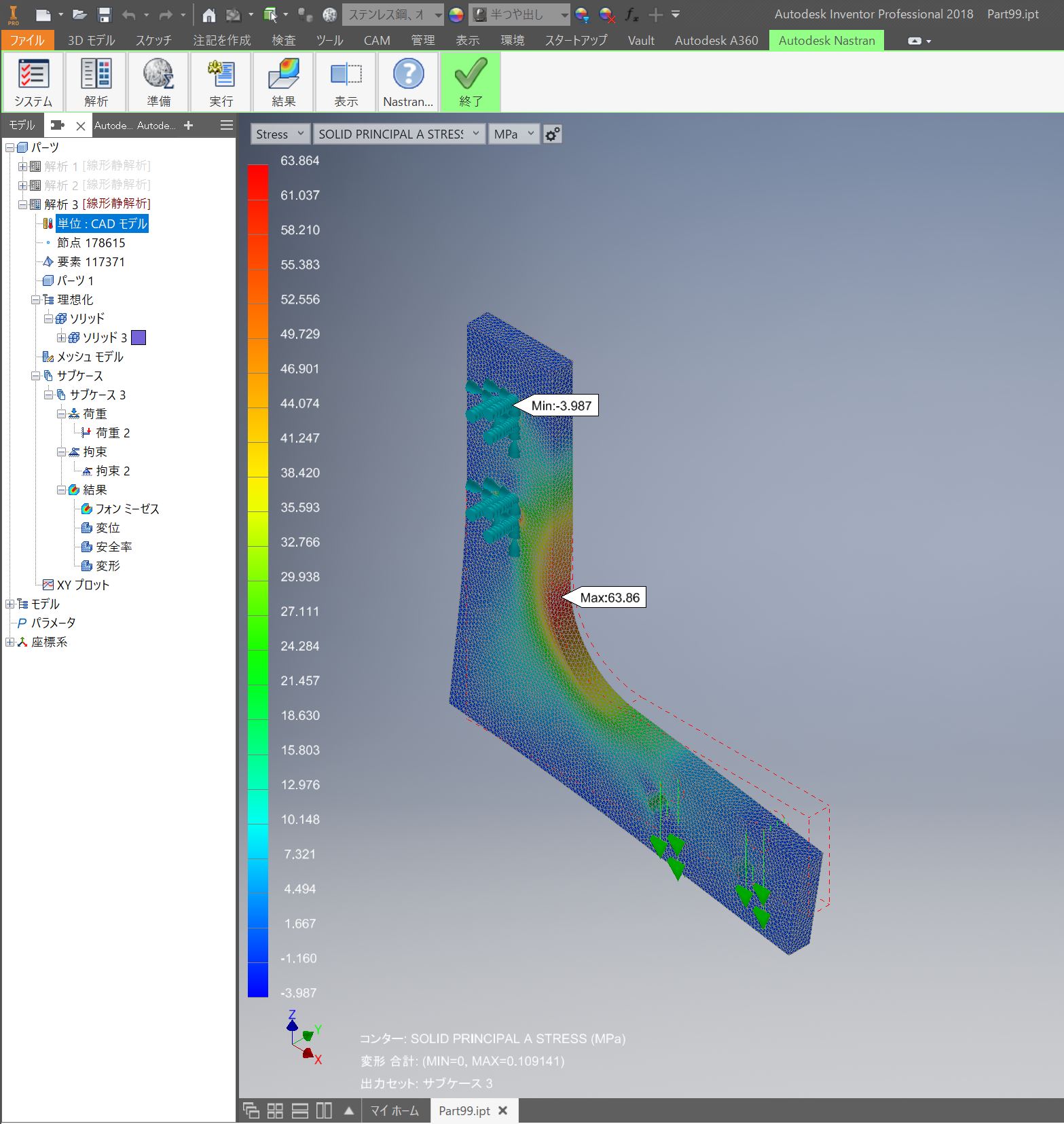

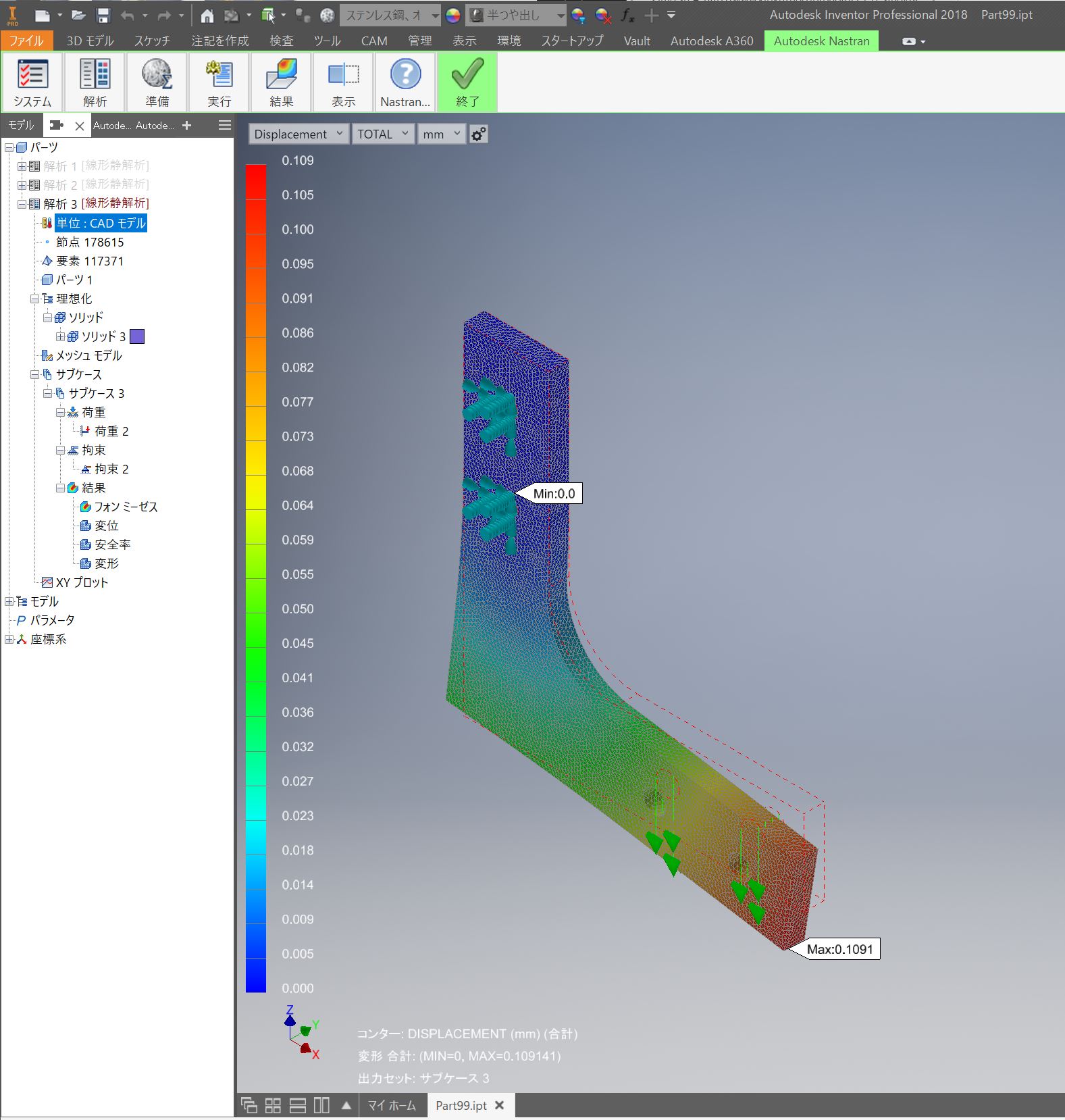

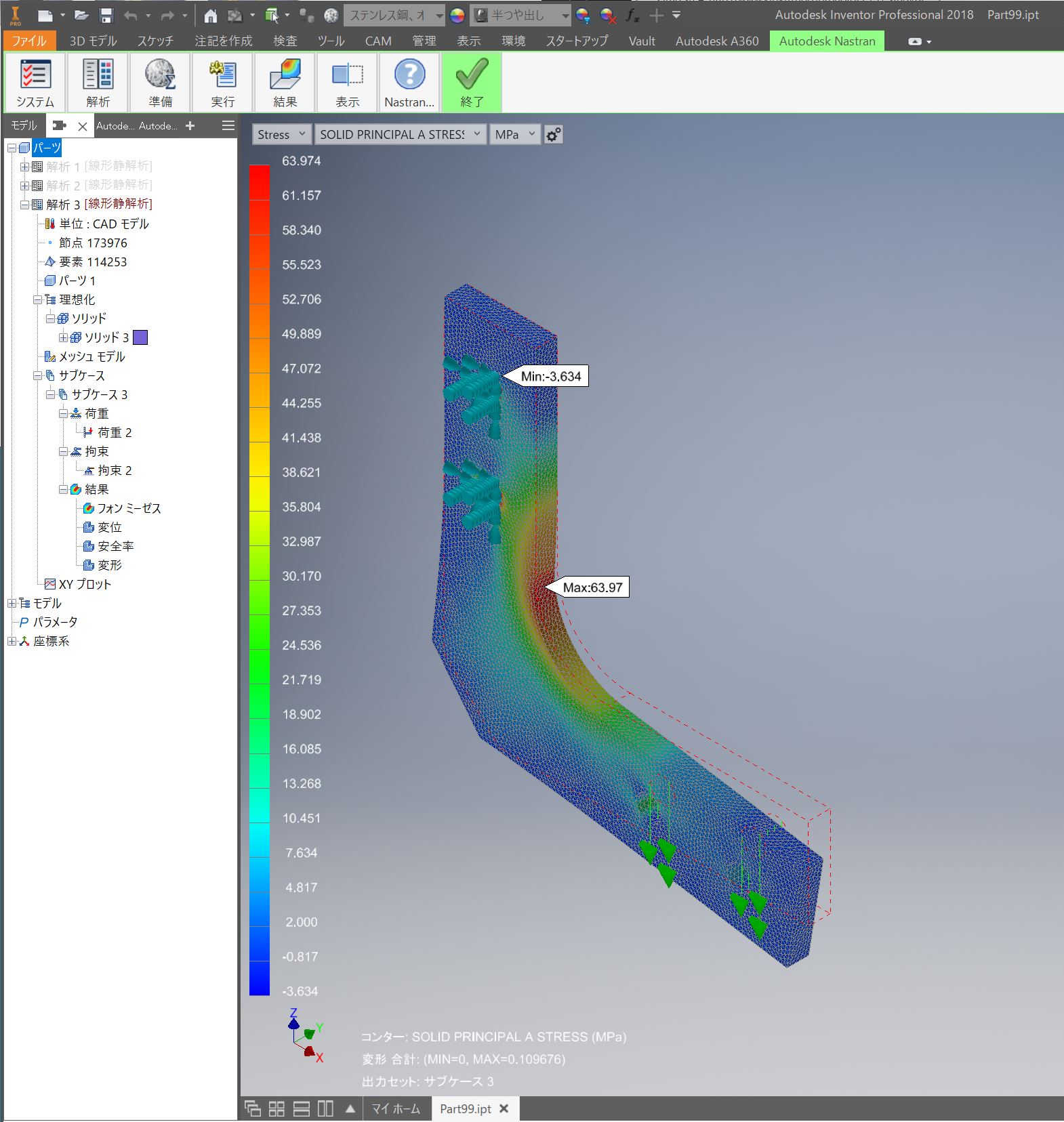

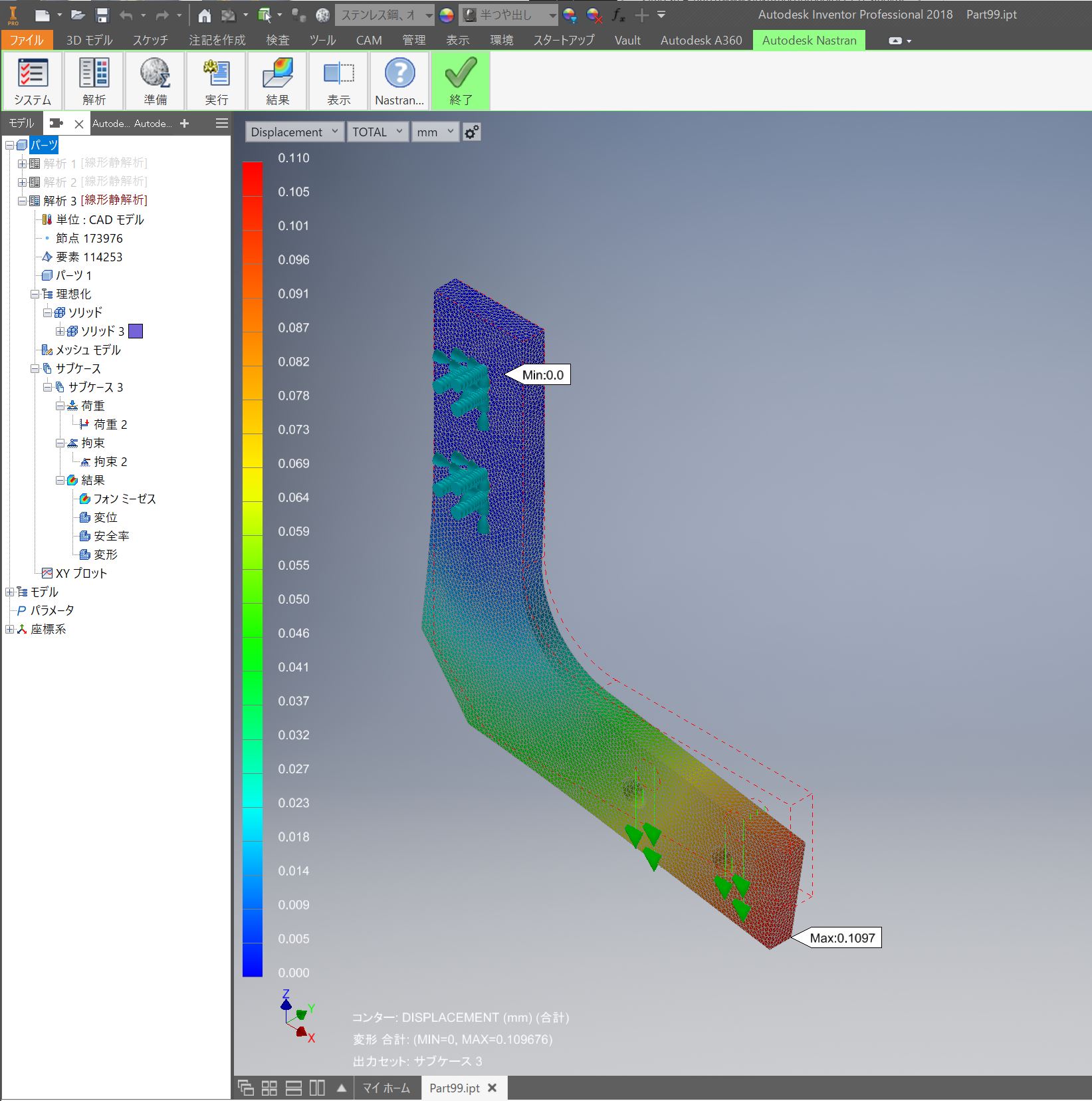

・Case04:内側にR=20[mm] 最大Von-Mises応力:78.23[MPa] 最大主応力:63.86[MPa] 最大変位:0.11[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生したが、R部もほぼ同等

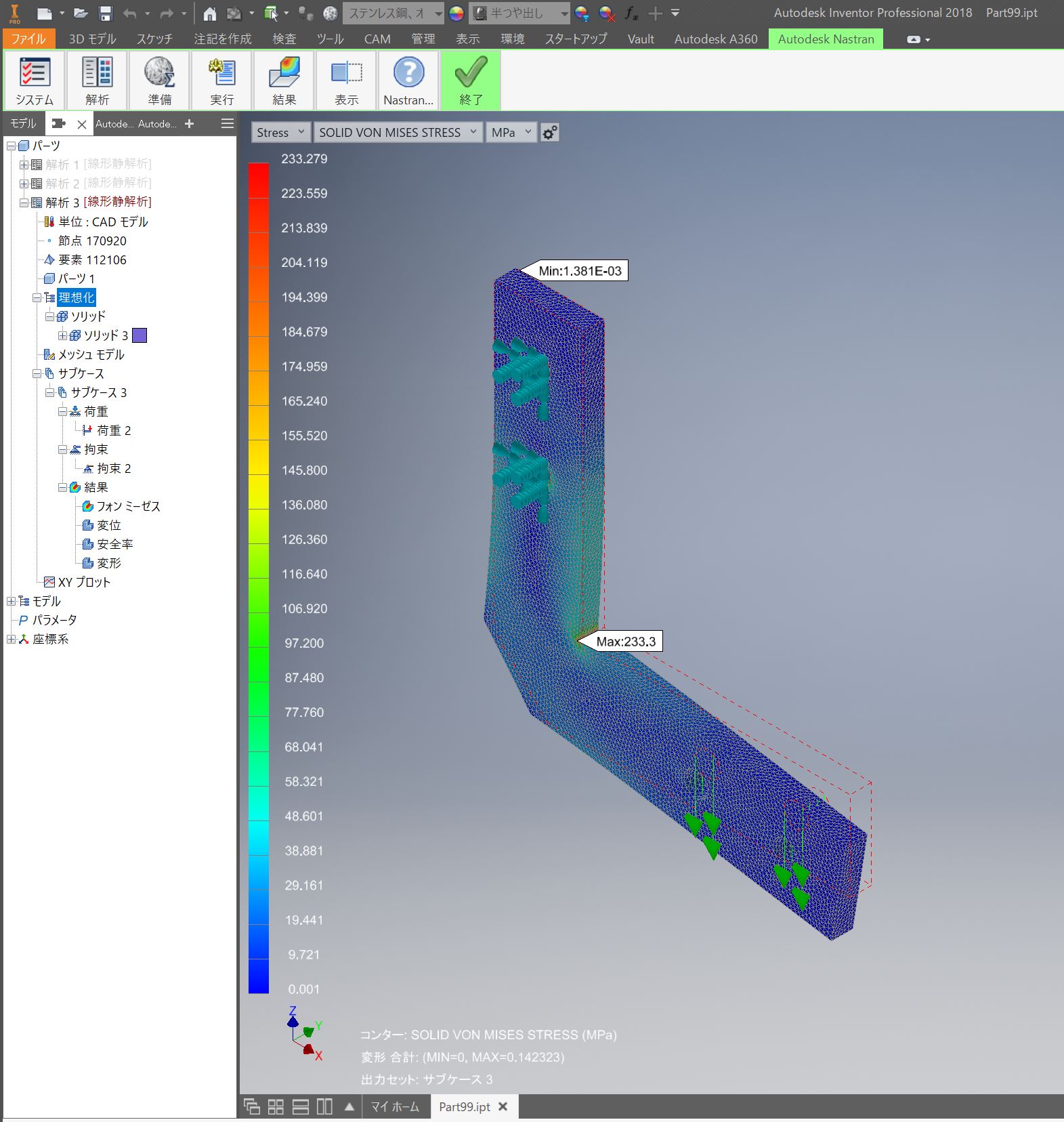

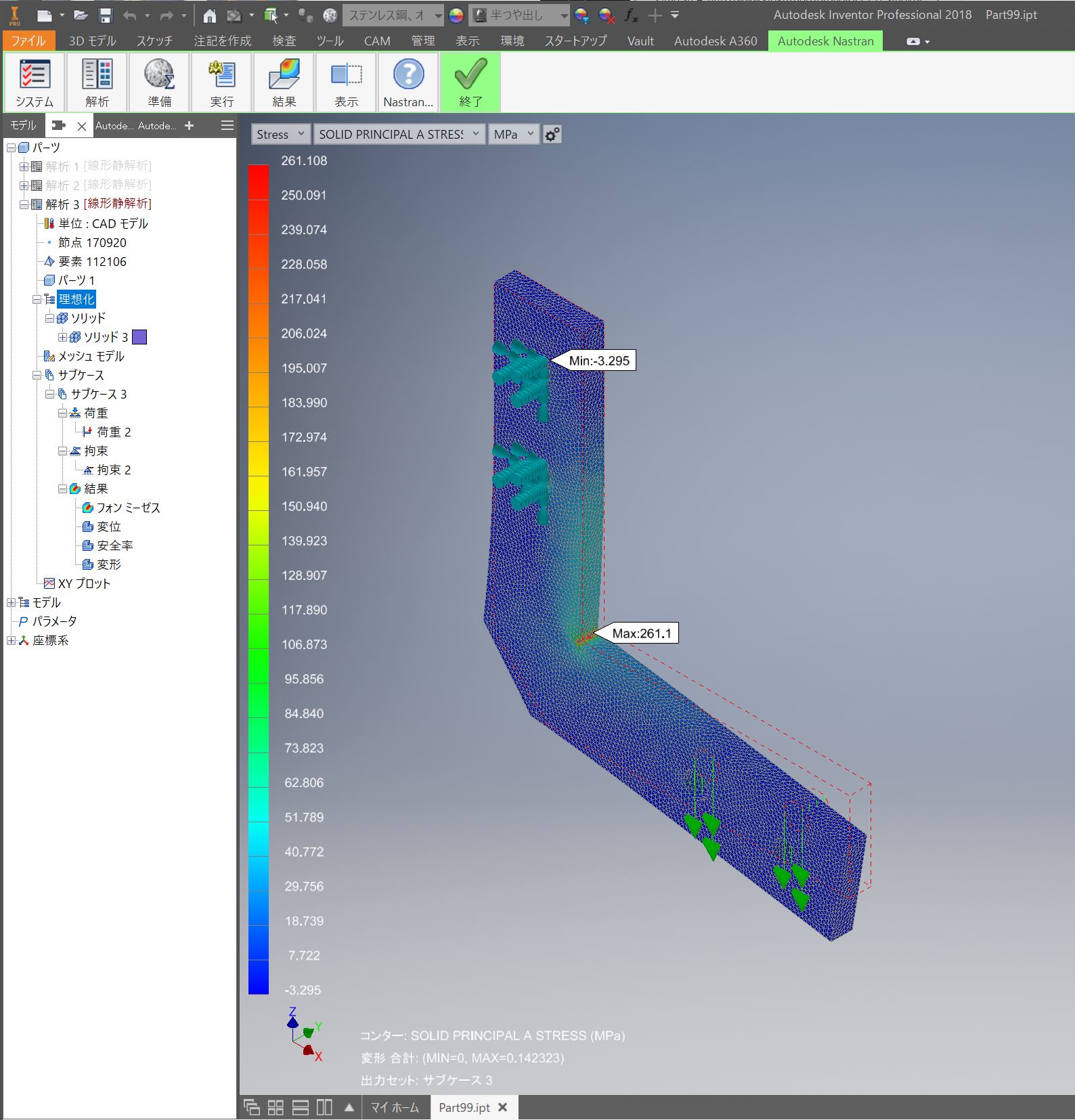

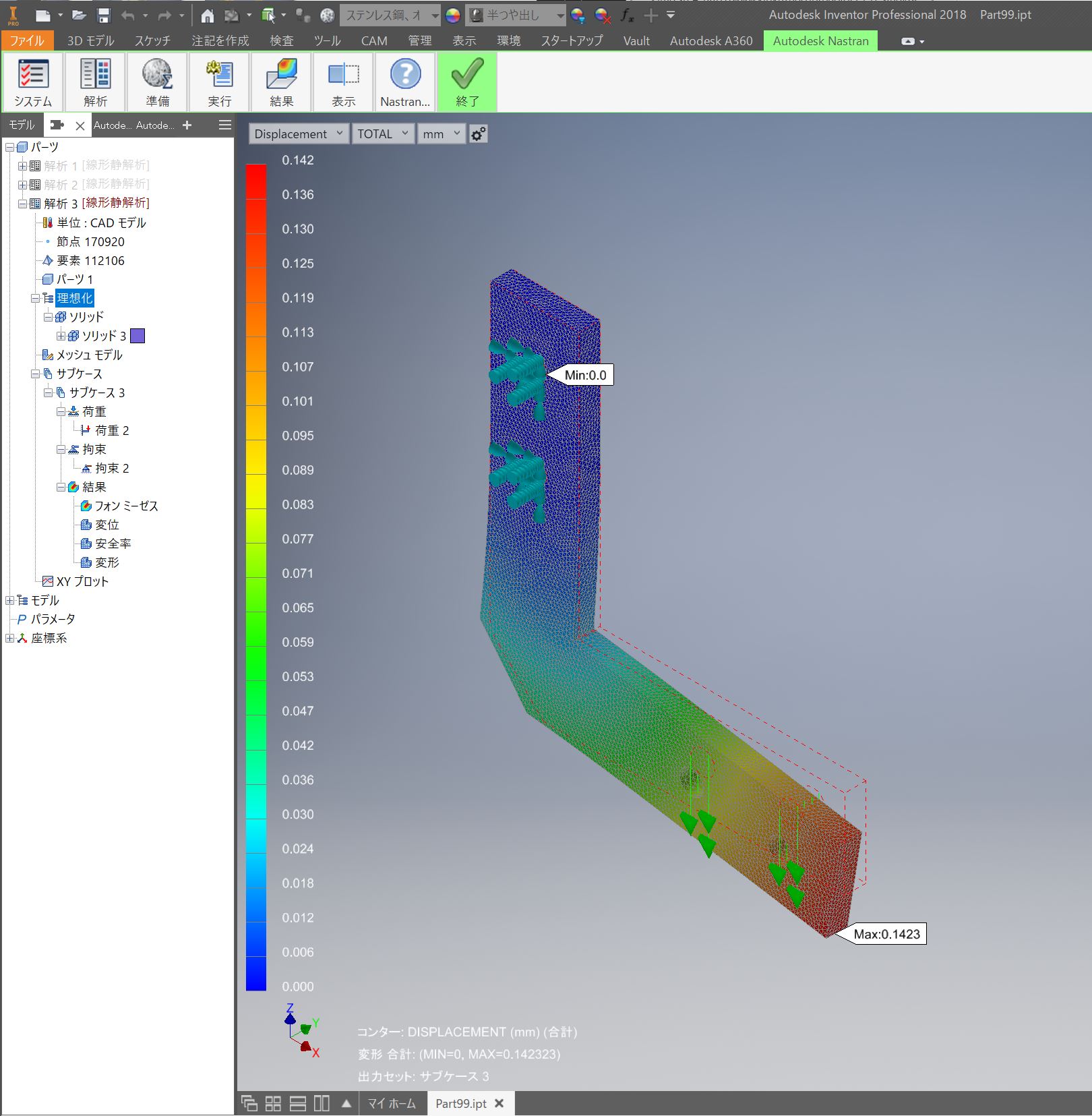

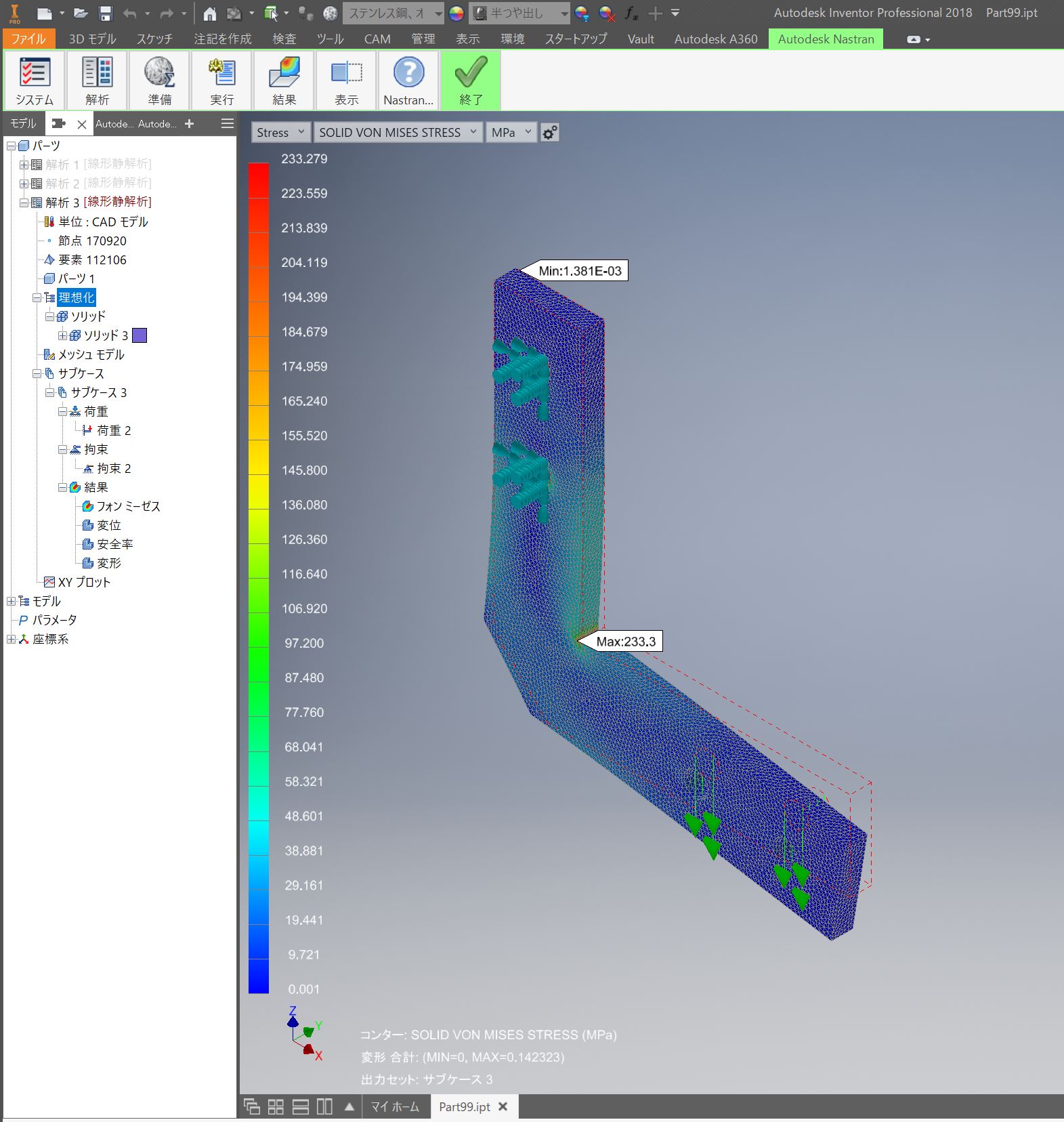

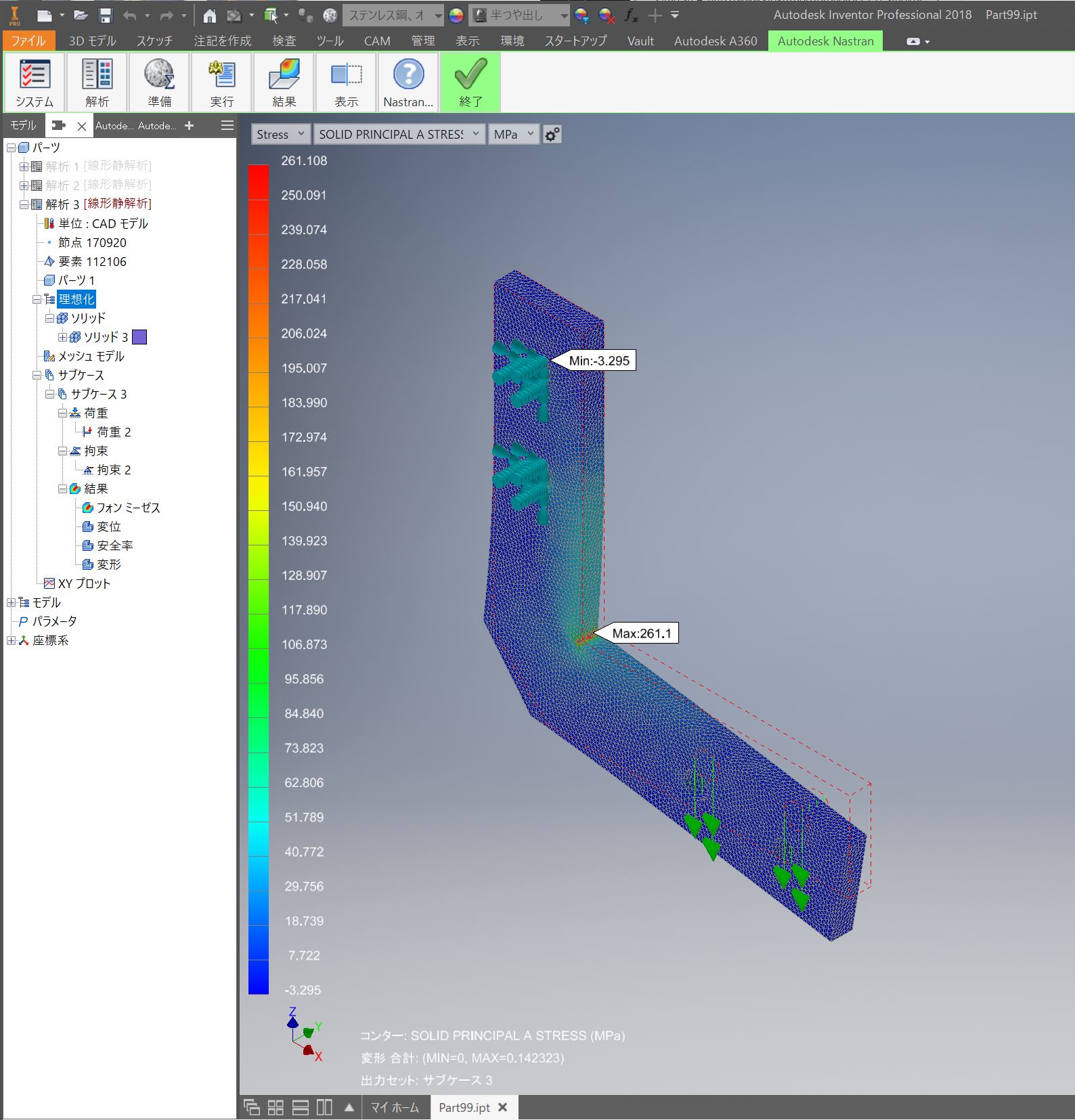

・Case05:外側面取り15[mm](ピン角、形状としてはR=0.2[mm]を入れる) 最大Von-Mises応力:233.3[MPa] 最大主応力:261.1[MPa] 最大変位:0.14[mm] 備考:なし

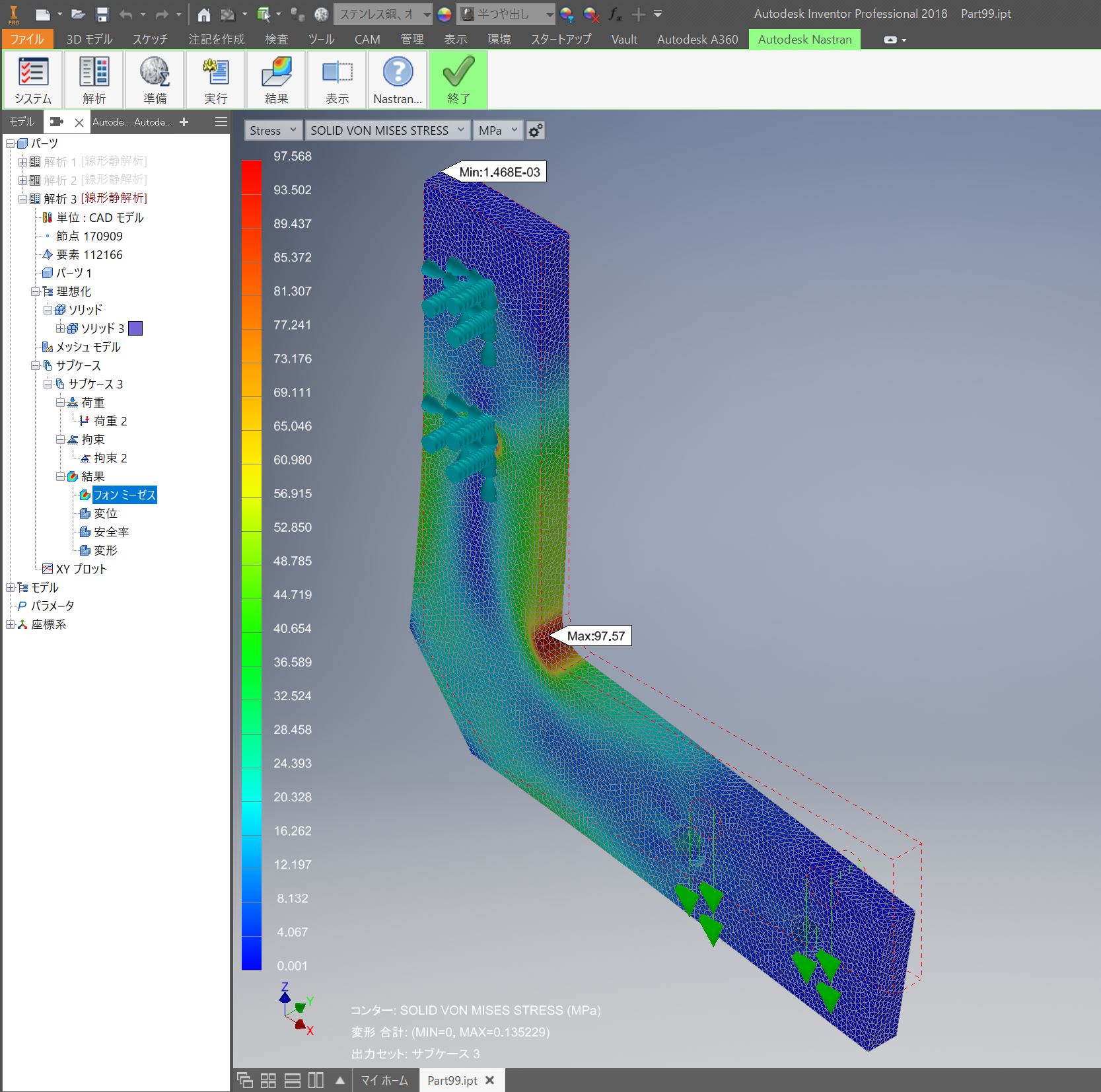

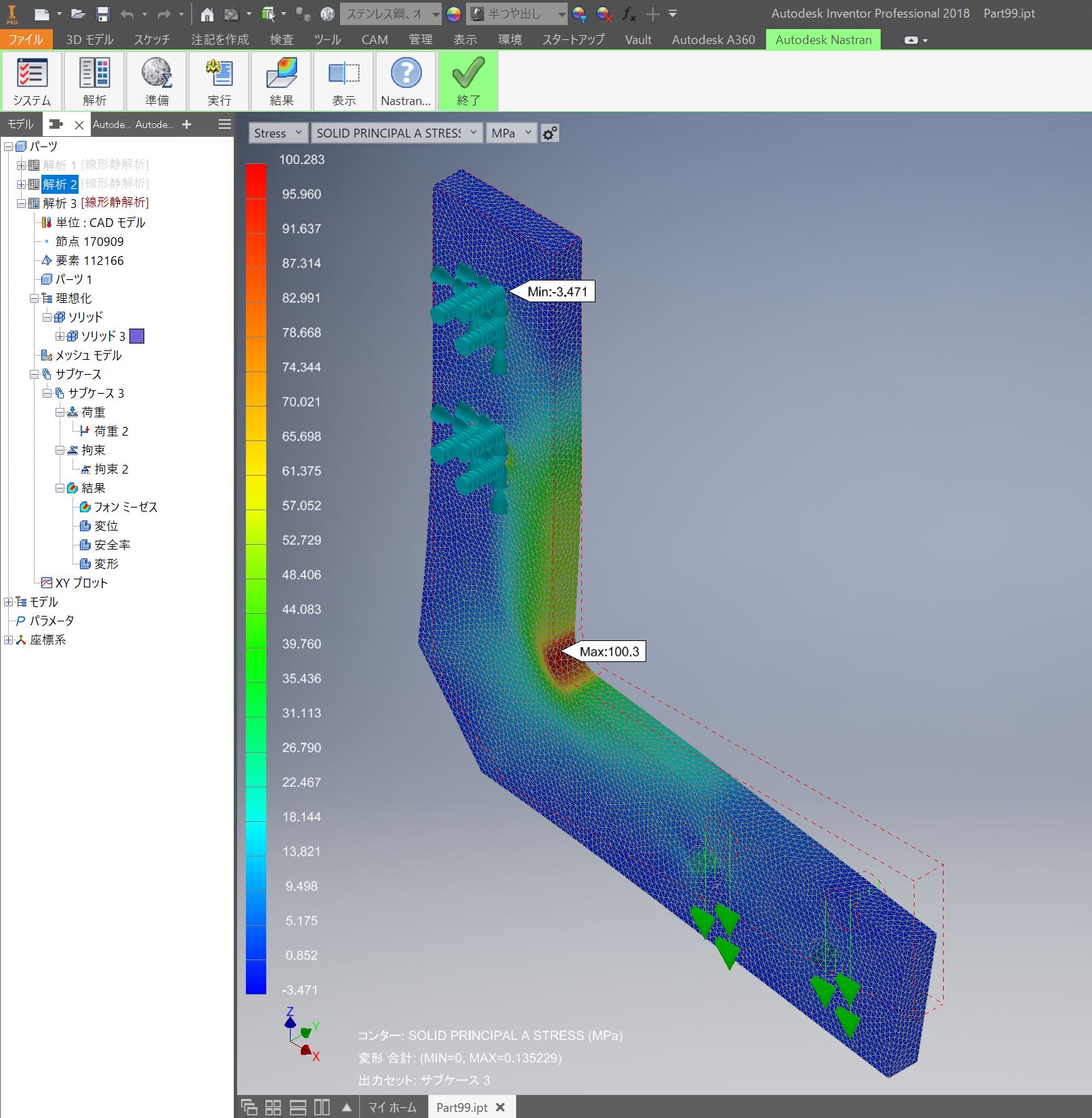

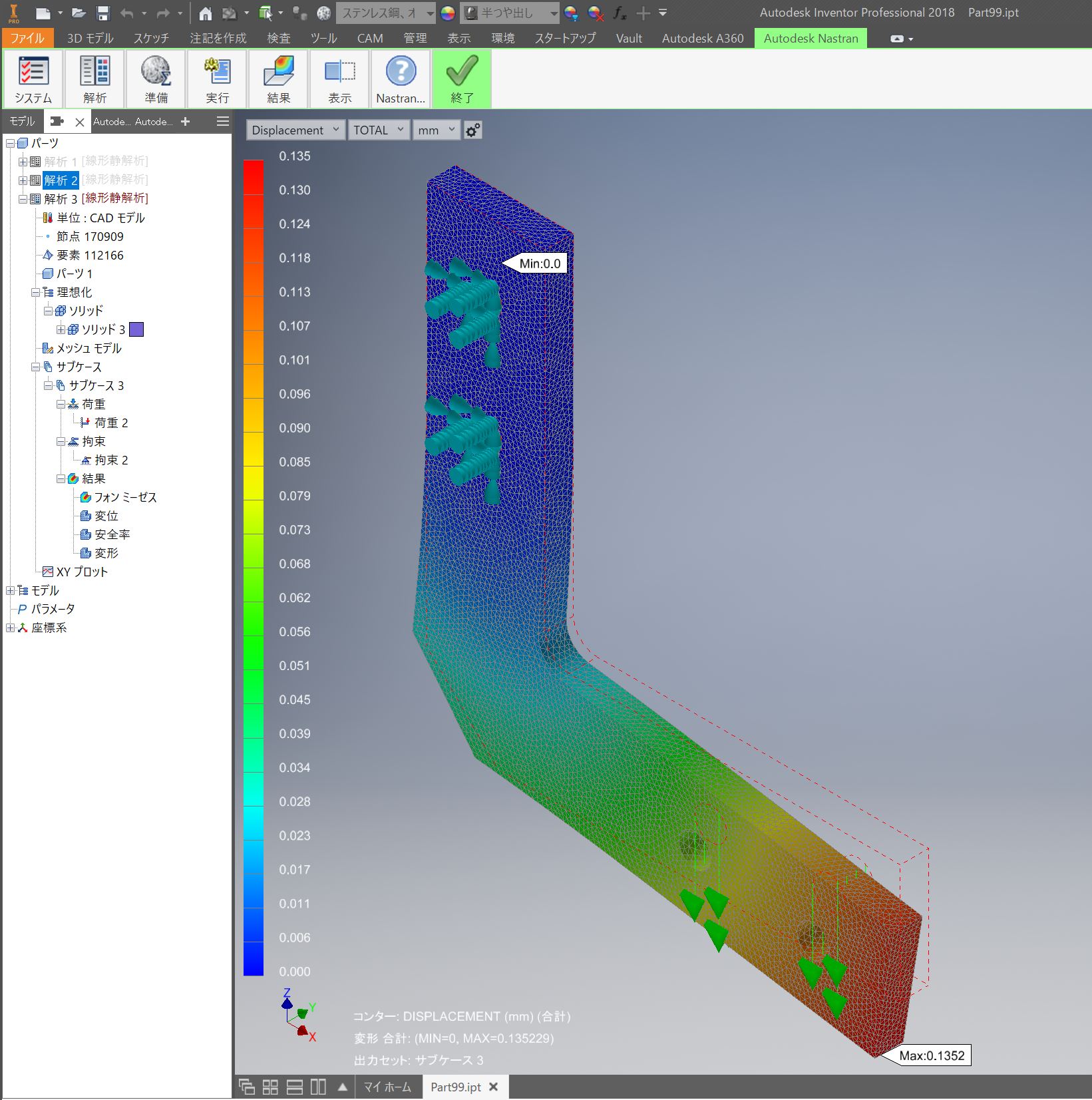

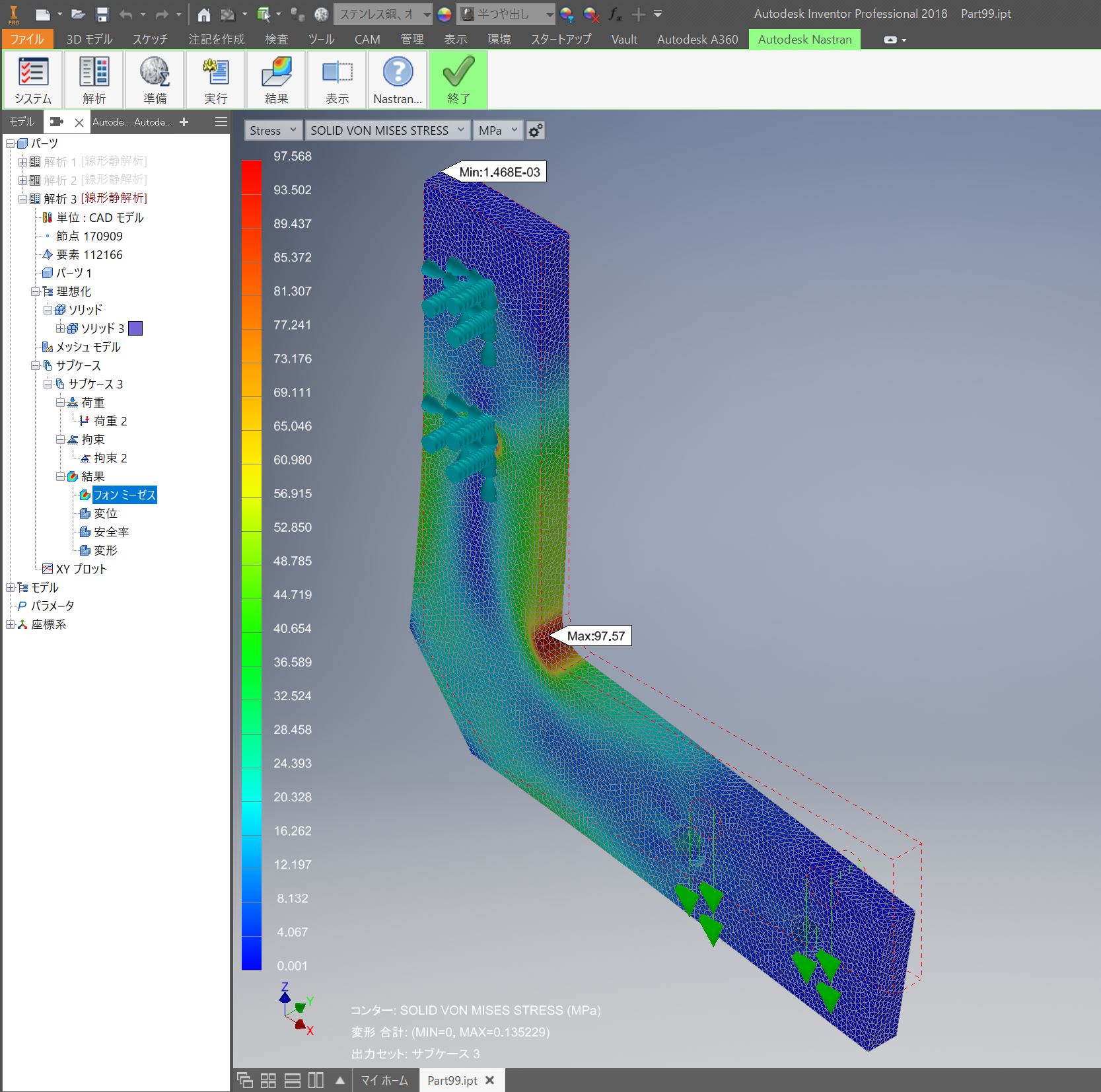

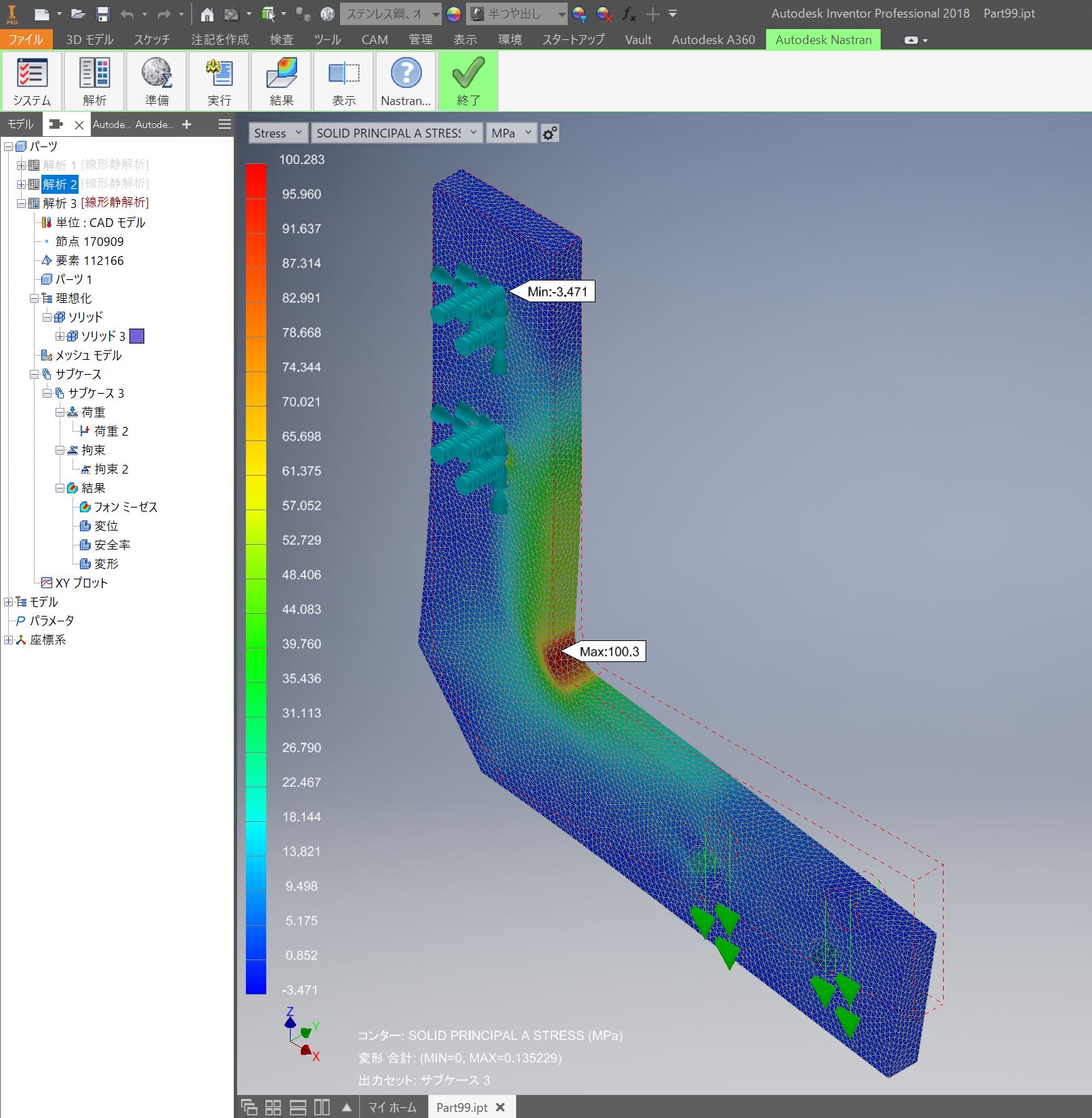

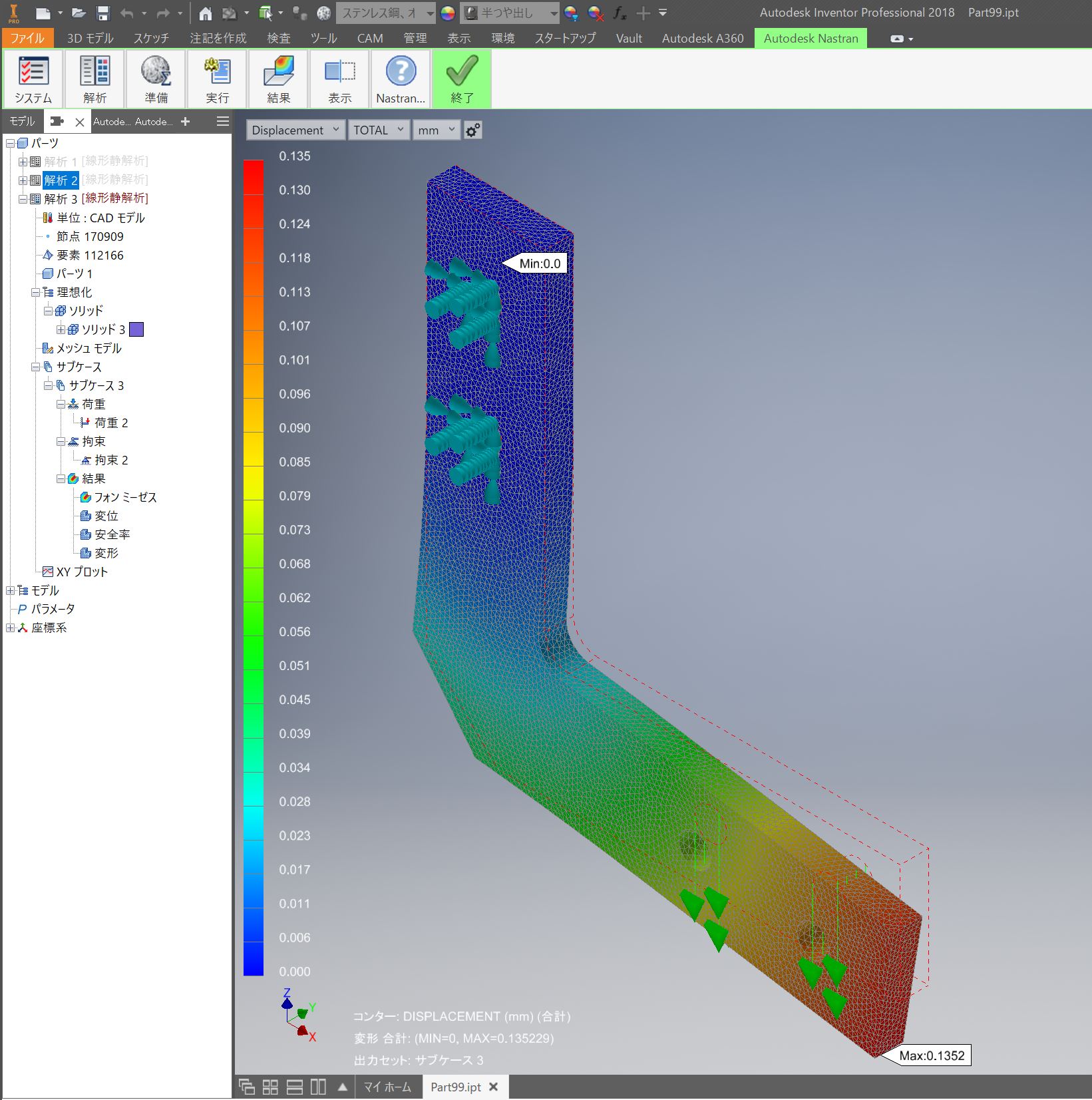

・Case06:外側面取り15[mm]+内側にR=5[mm] 最大Von-Mises応力:97.57[MPa] 最大主応力:100.3[MPa] 最大変位:0.14[mm] 備考:なし

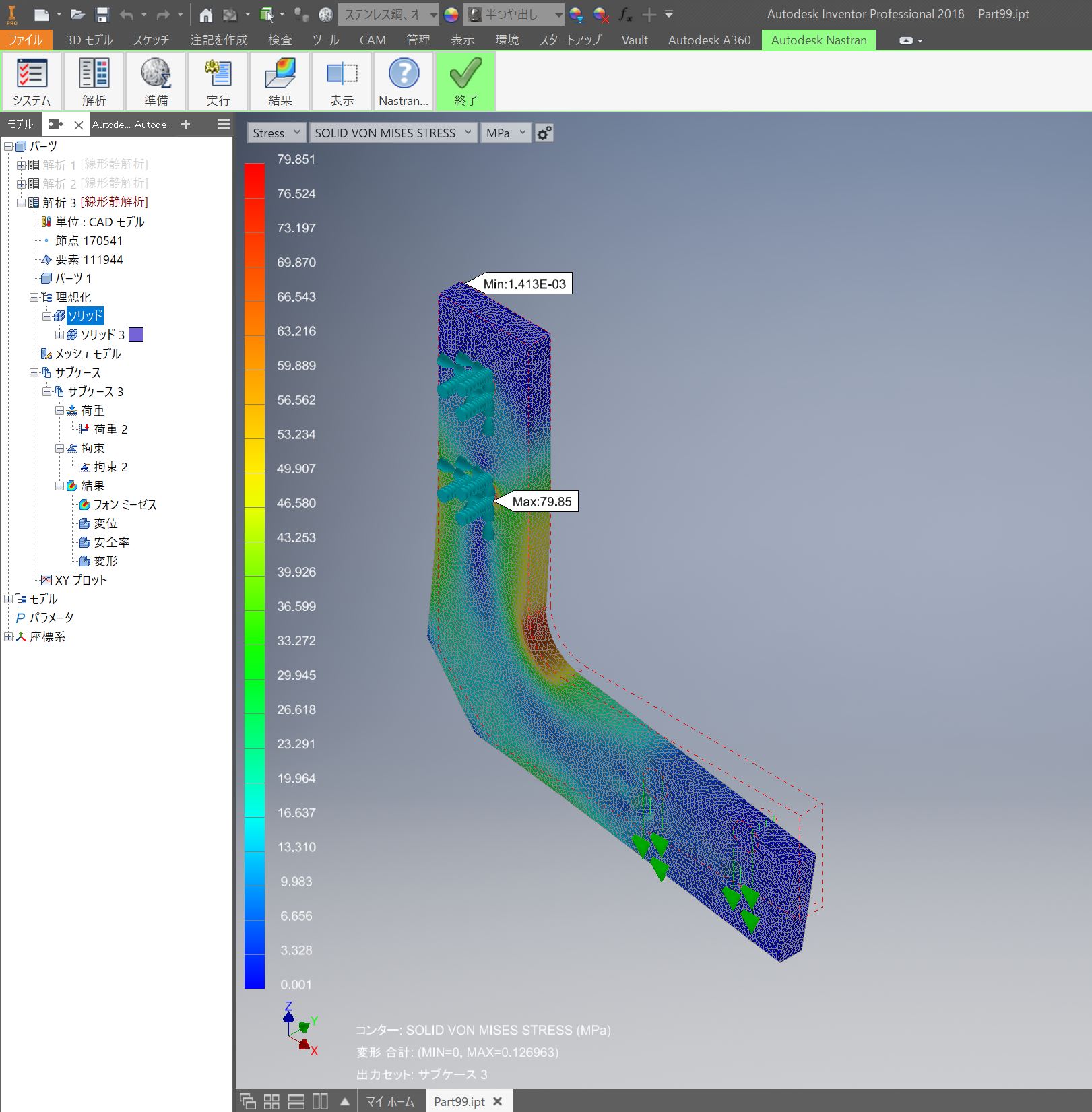

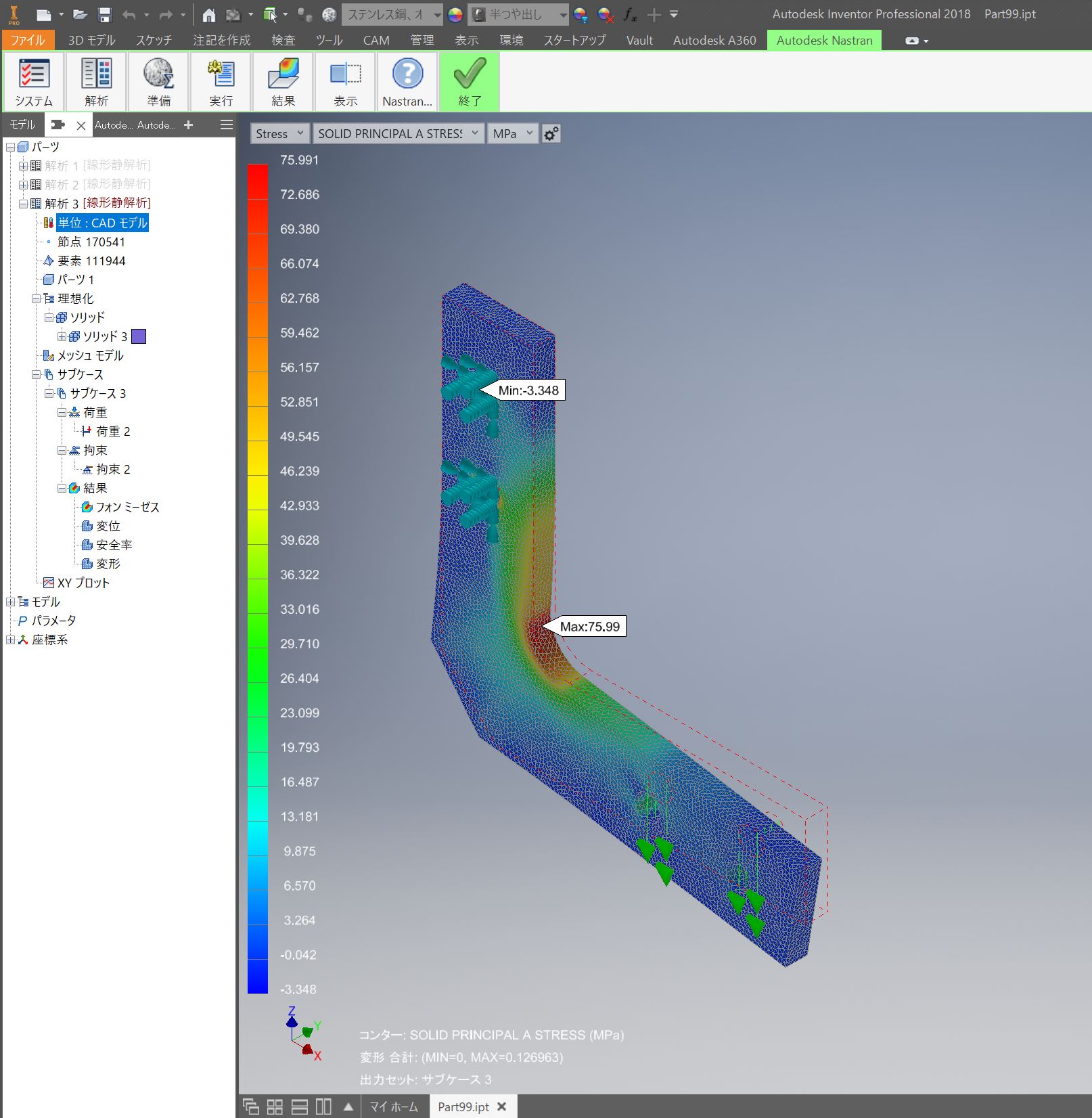

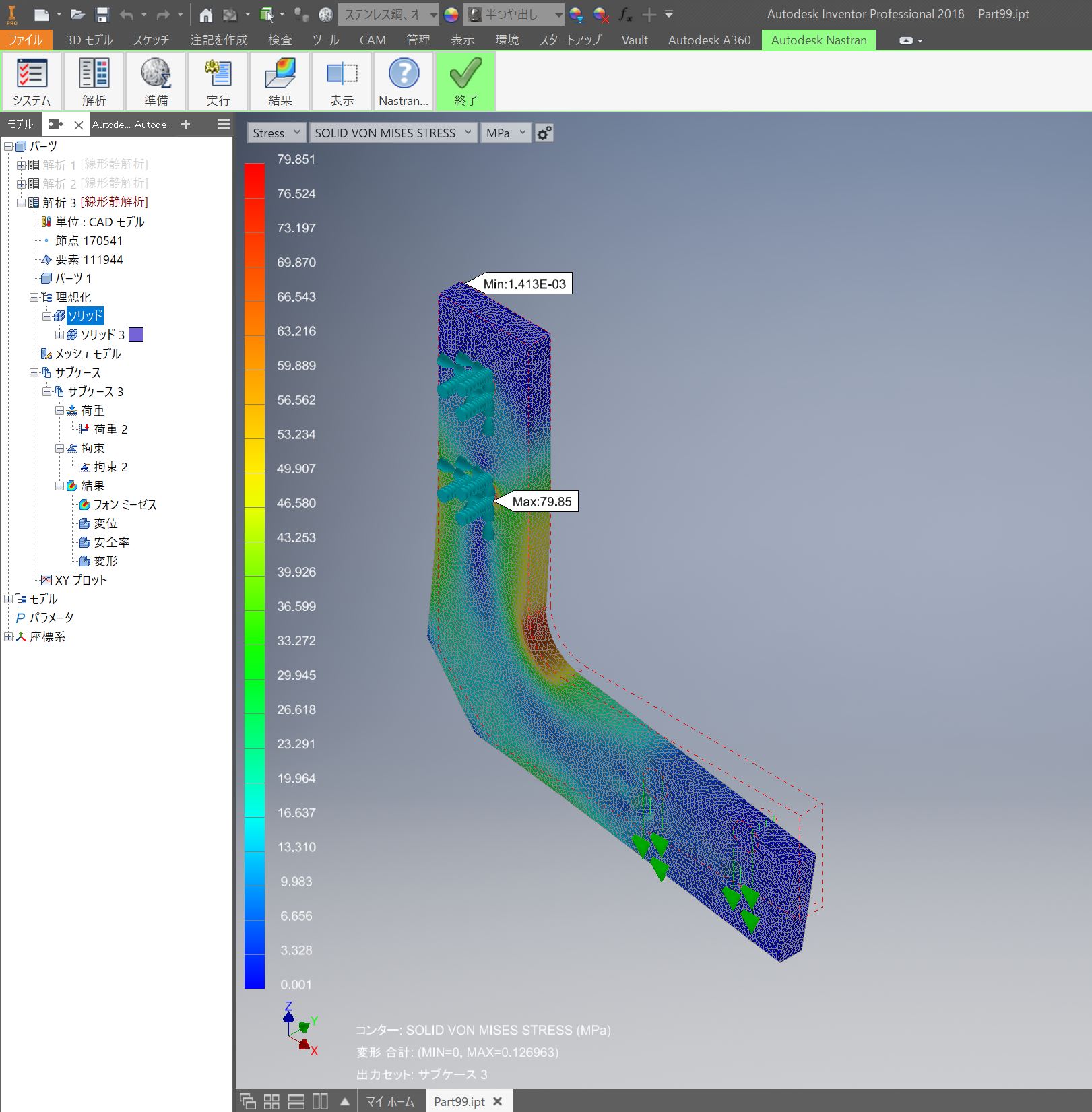

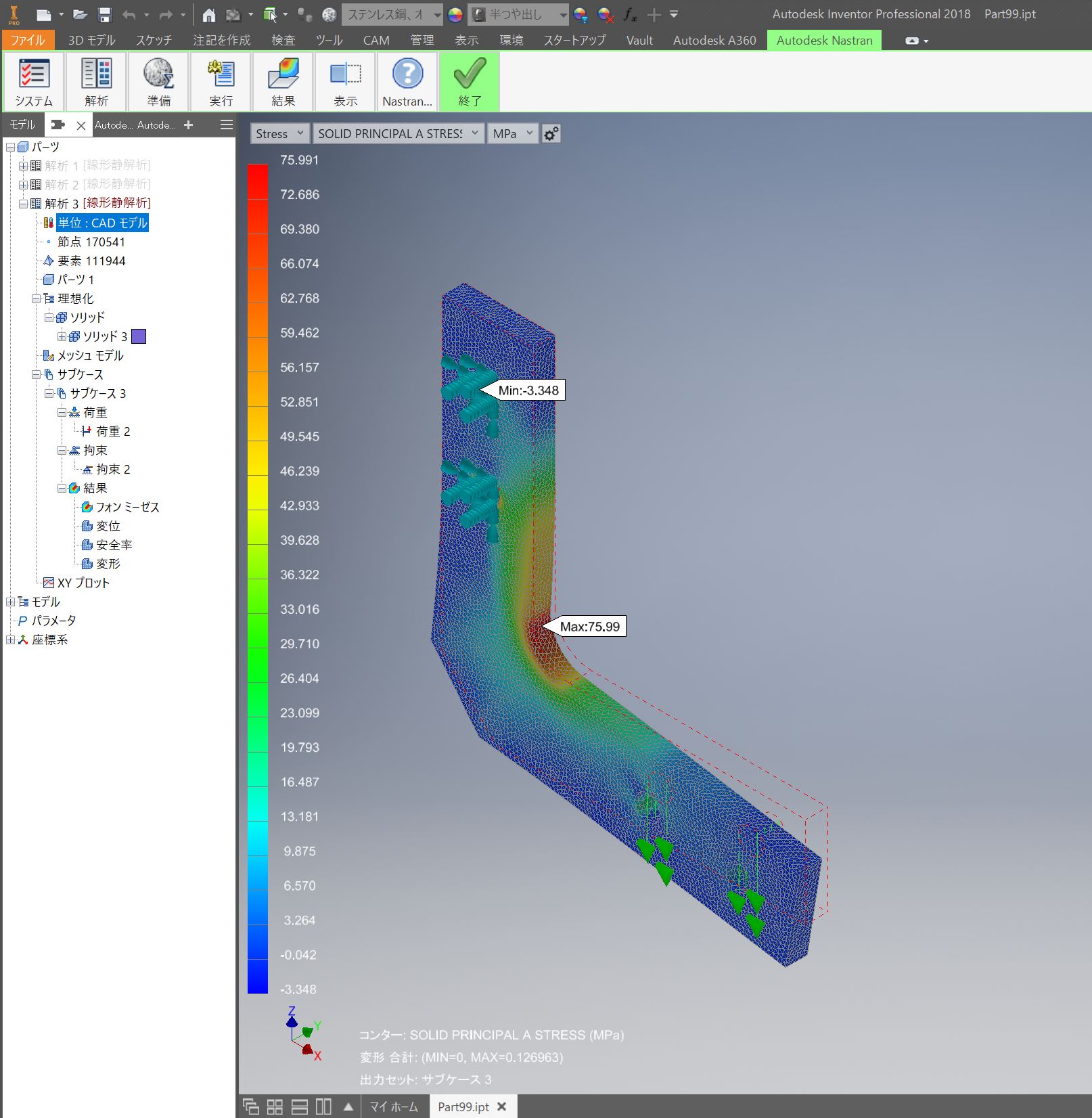

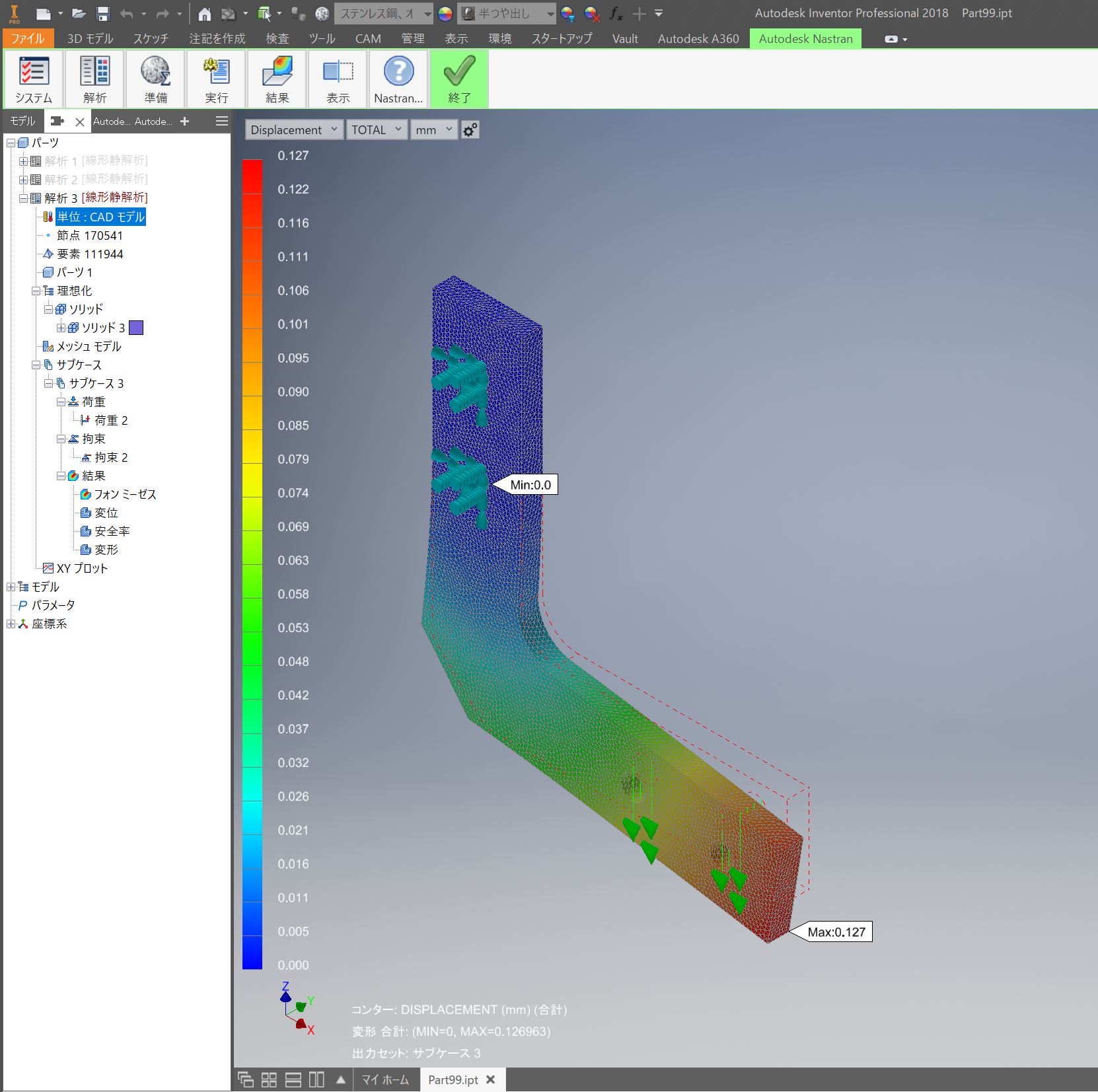

・Case07:外側面取り15[mm]+内側にR=10[mm] 最大Von-Mises応力:79.85[MPa] 最大主応力:75.99[MPa] 最大変位:0.13[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生したが、R部もほぼ同等

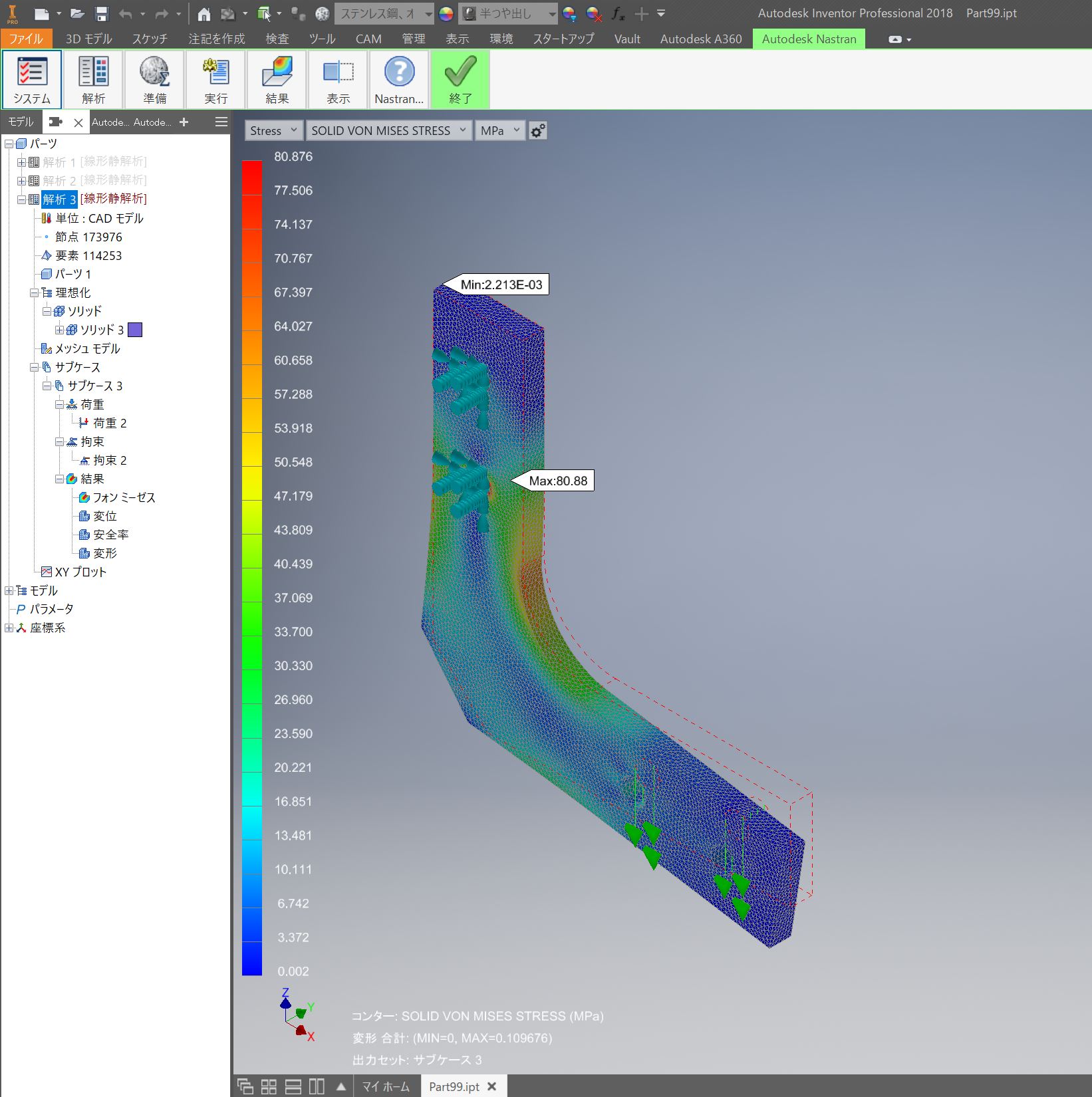

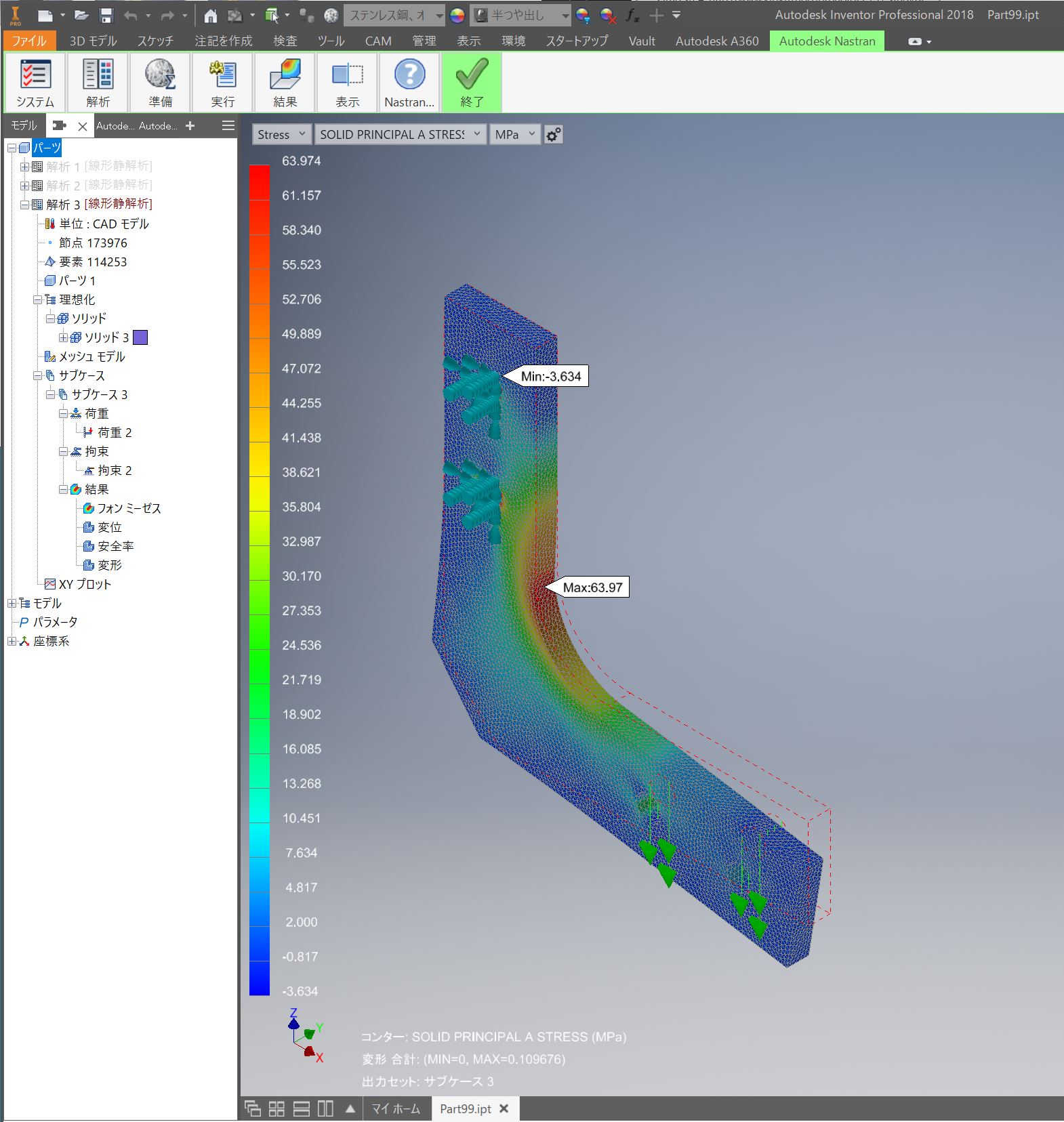

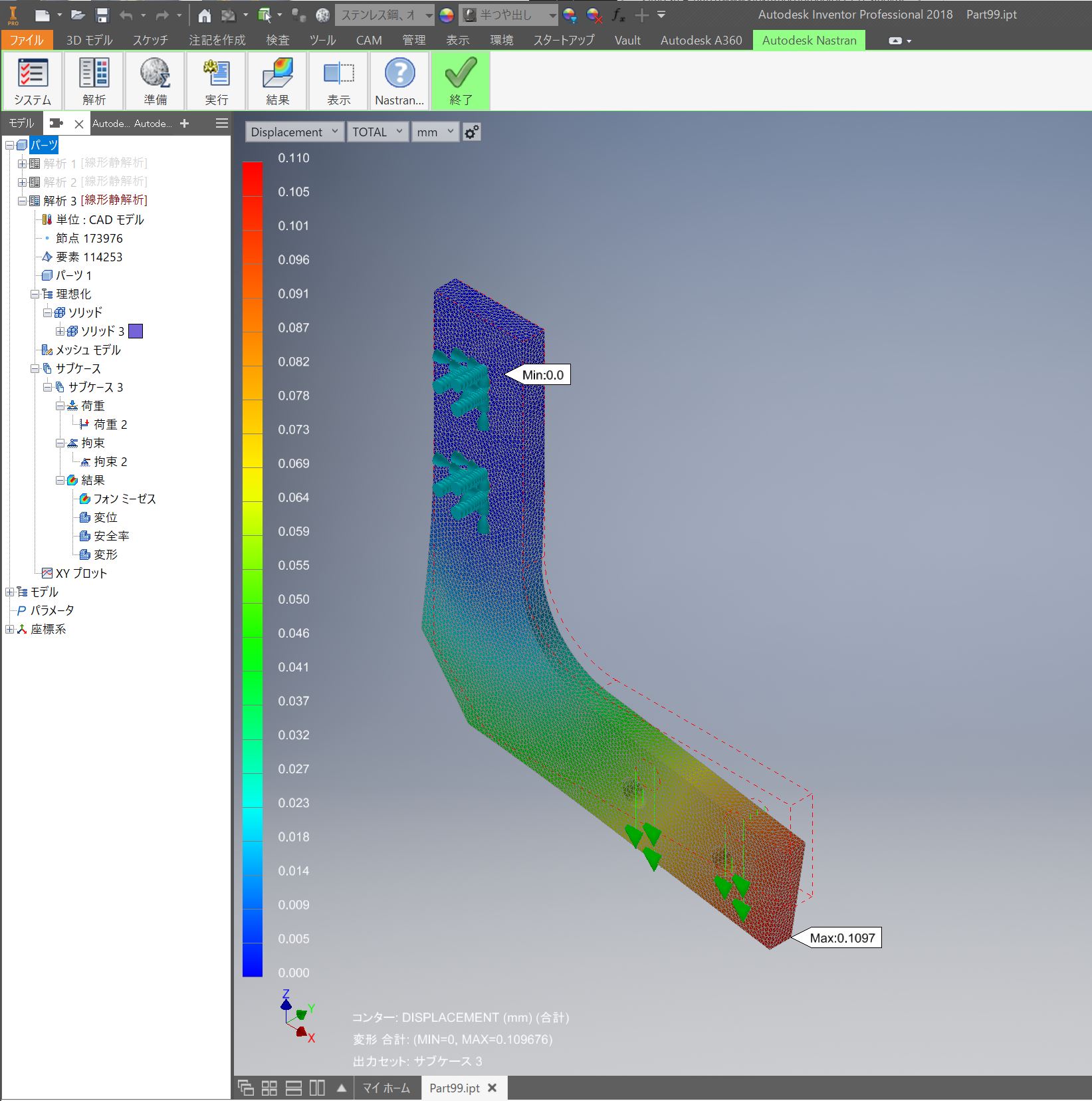

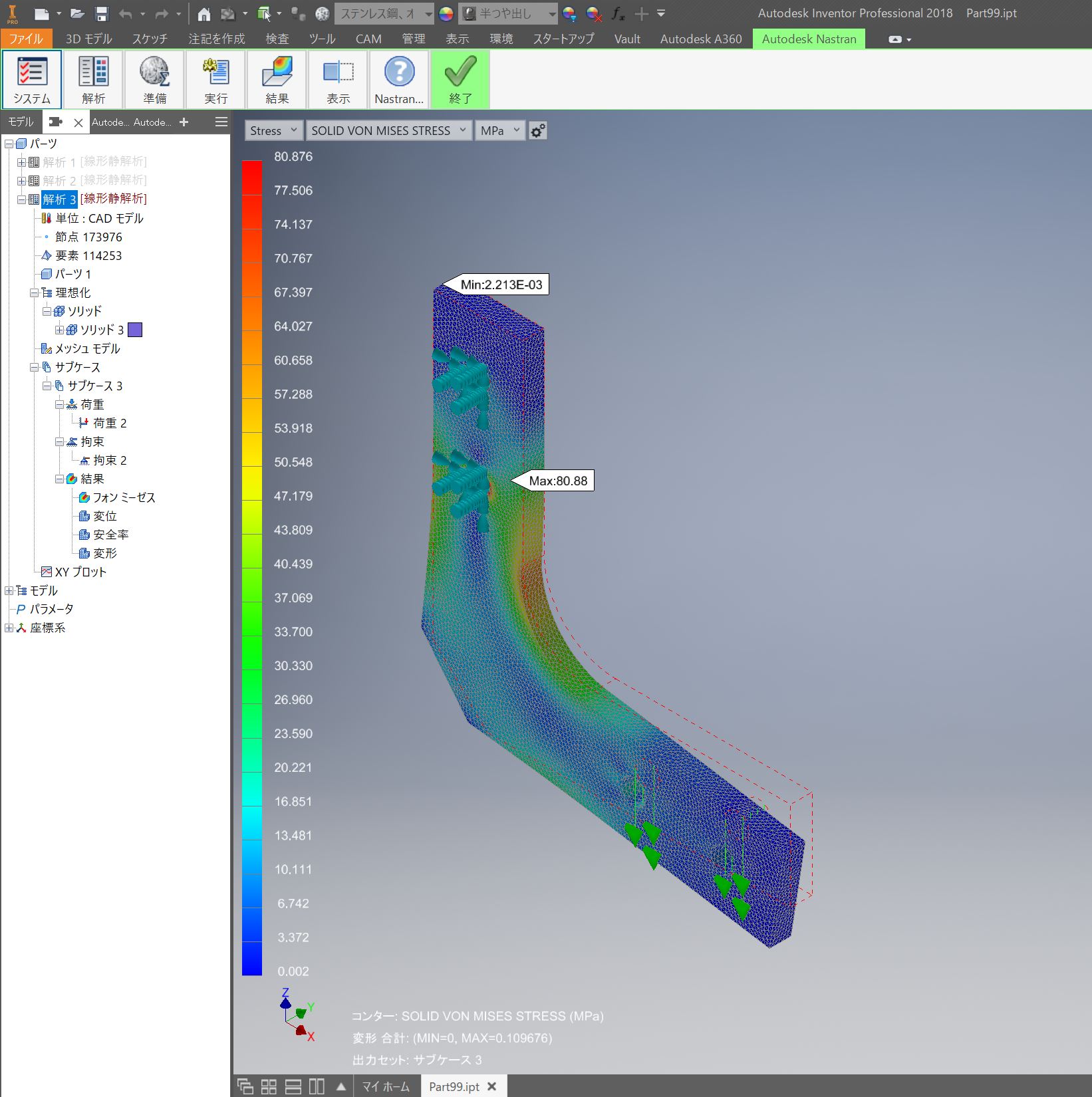

・Case08:外側面取り15[mm]+内側にR=20[mm] 最大Von-Mises応力:80.88[MPa] 最大主応力:63.97[MPa] 最大変位:0.11[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生、R部は若干低い

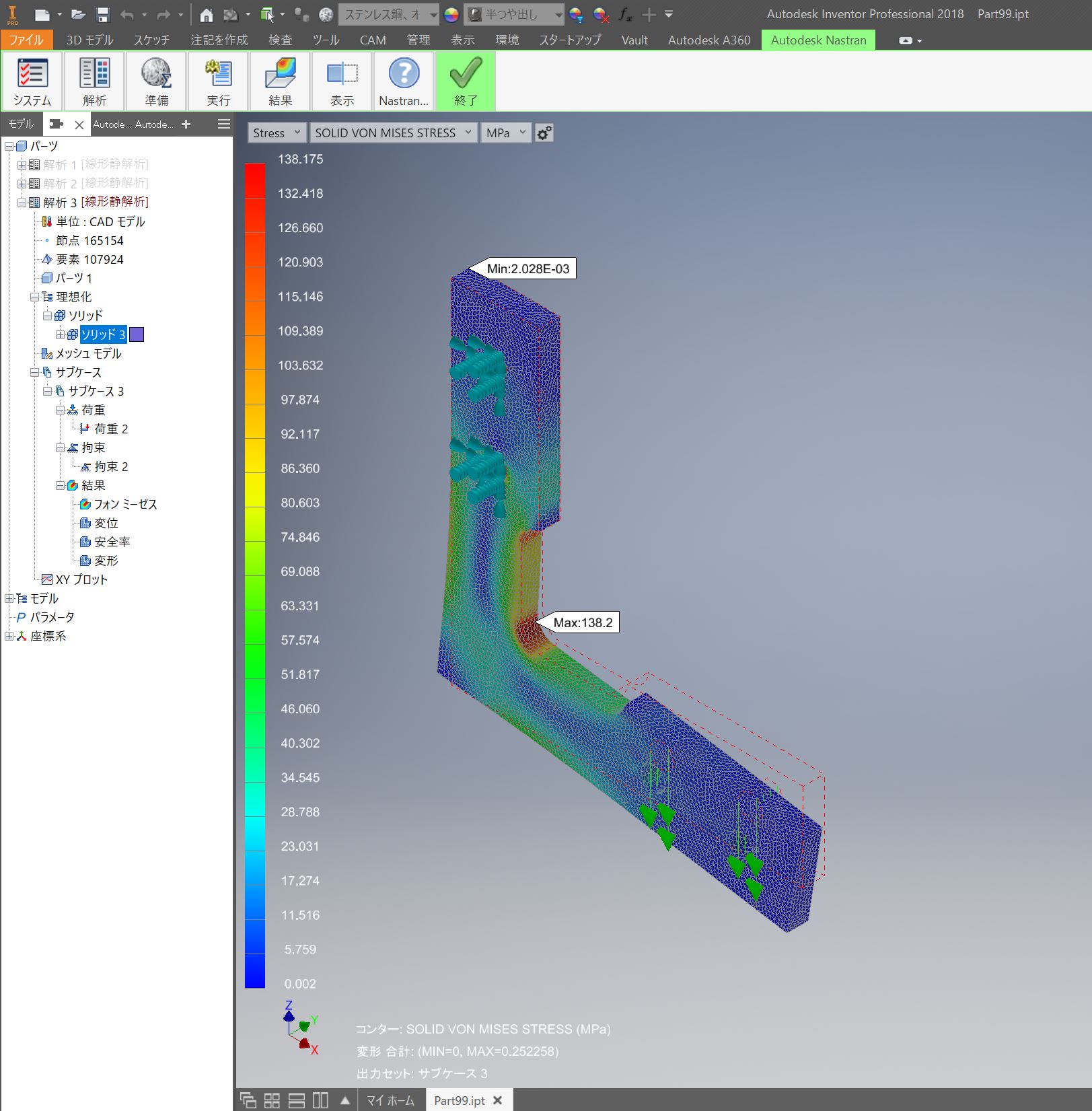

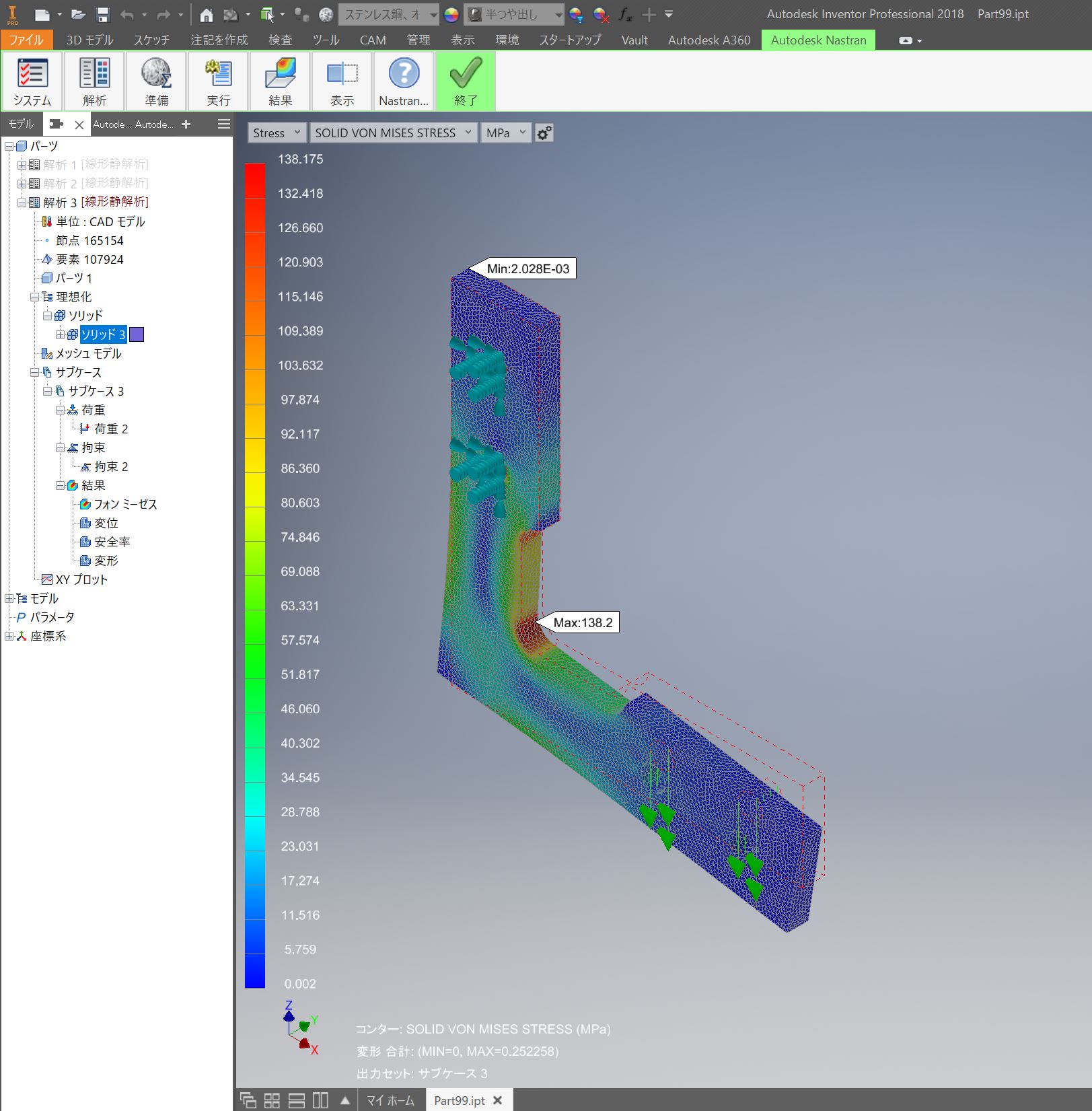

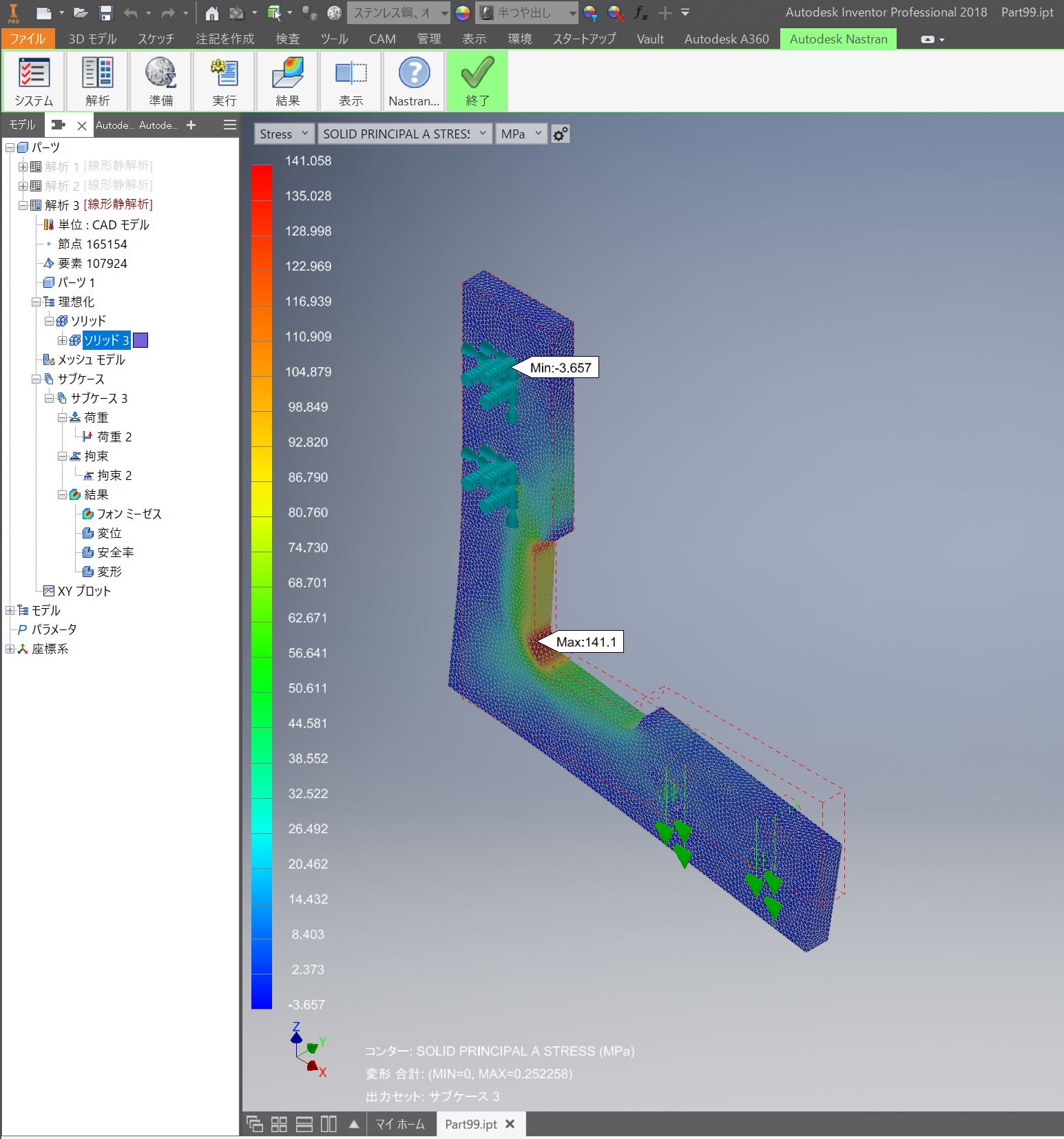

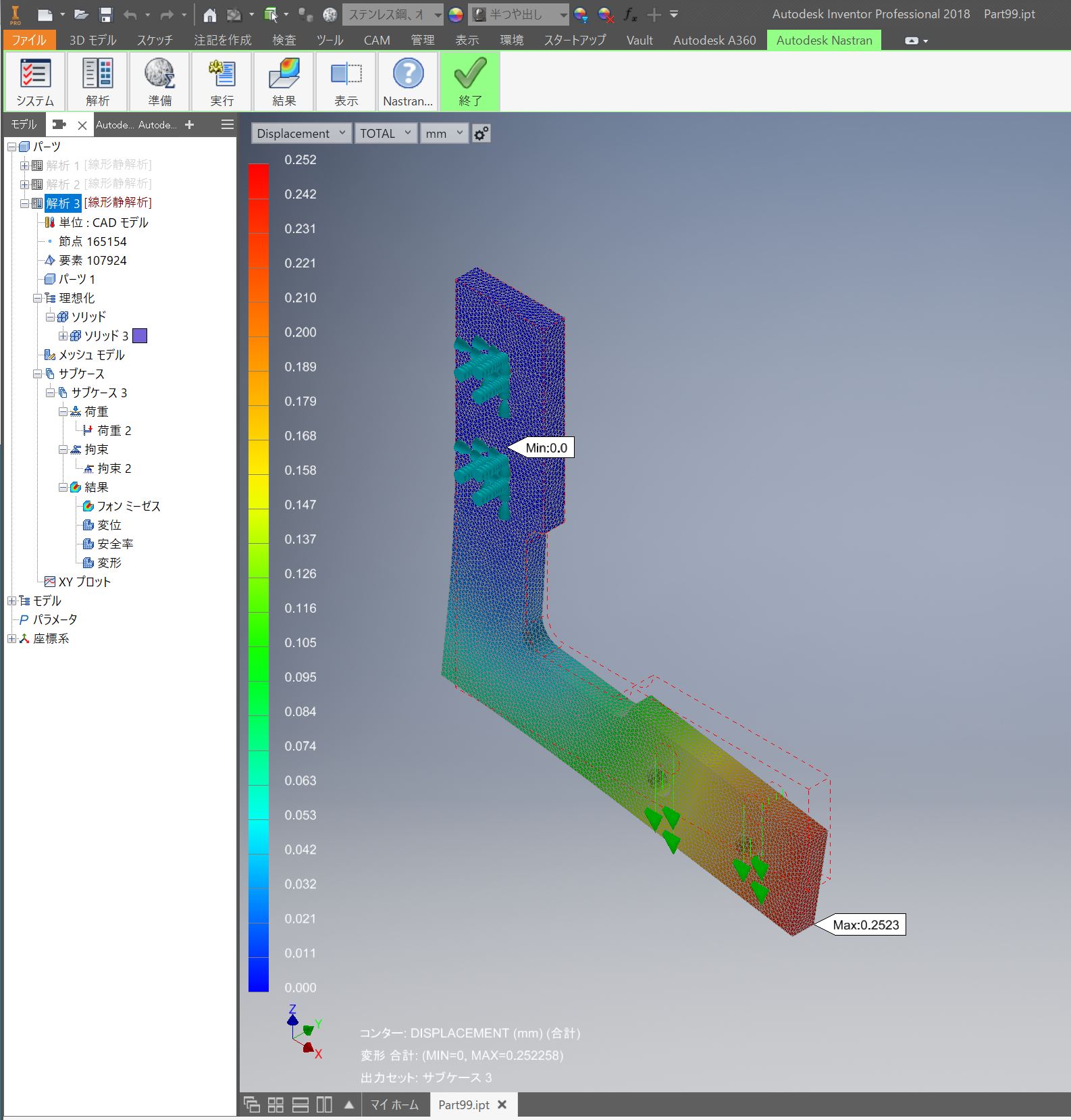

・Case09:内側に改良スカラップ形状でR=5[mm](スカラップ開始部をR=5[mm]) 最大Von-Mises応力:138.2[MPa] 最大主応力:141.1[MPa] 最大変位:0.25[mm] 備考:なし

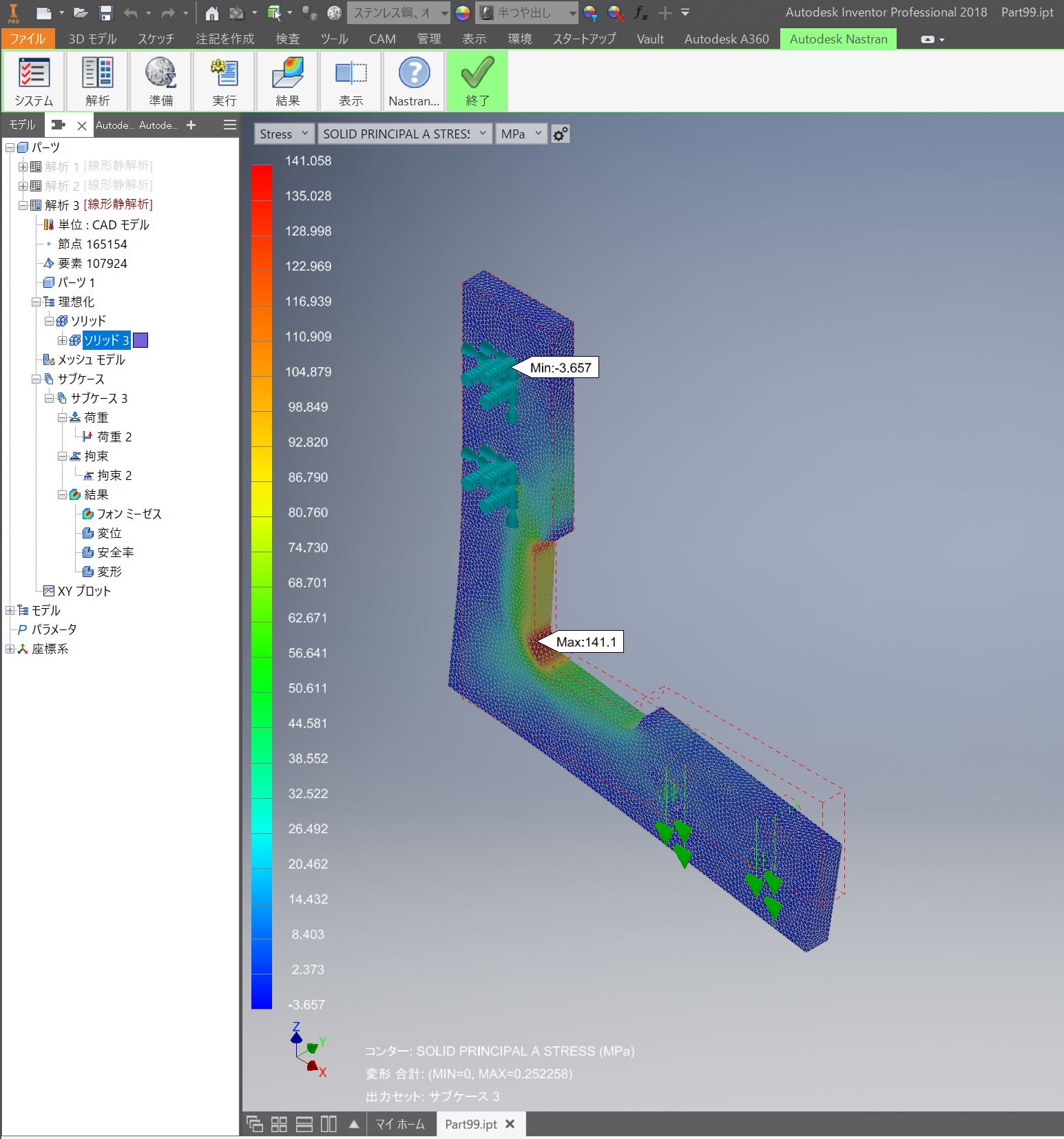

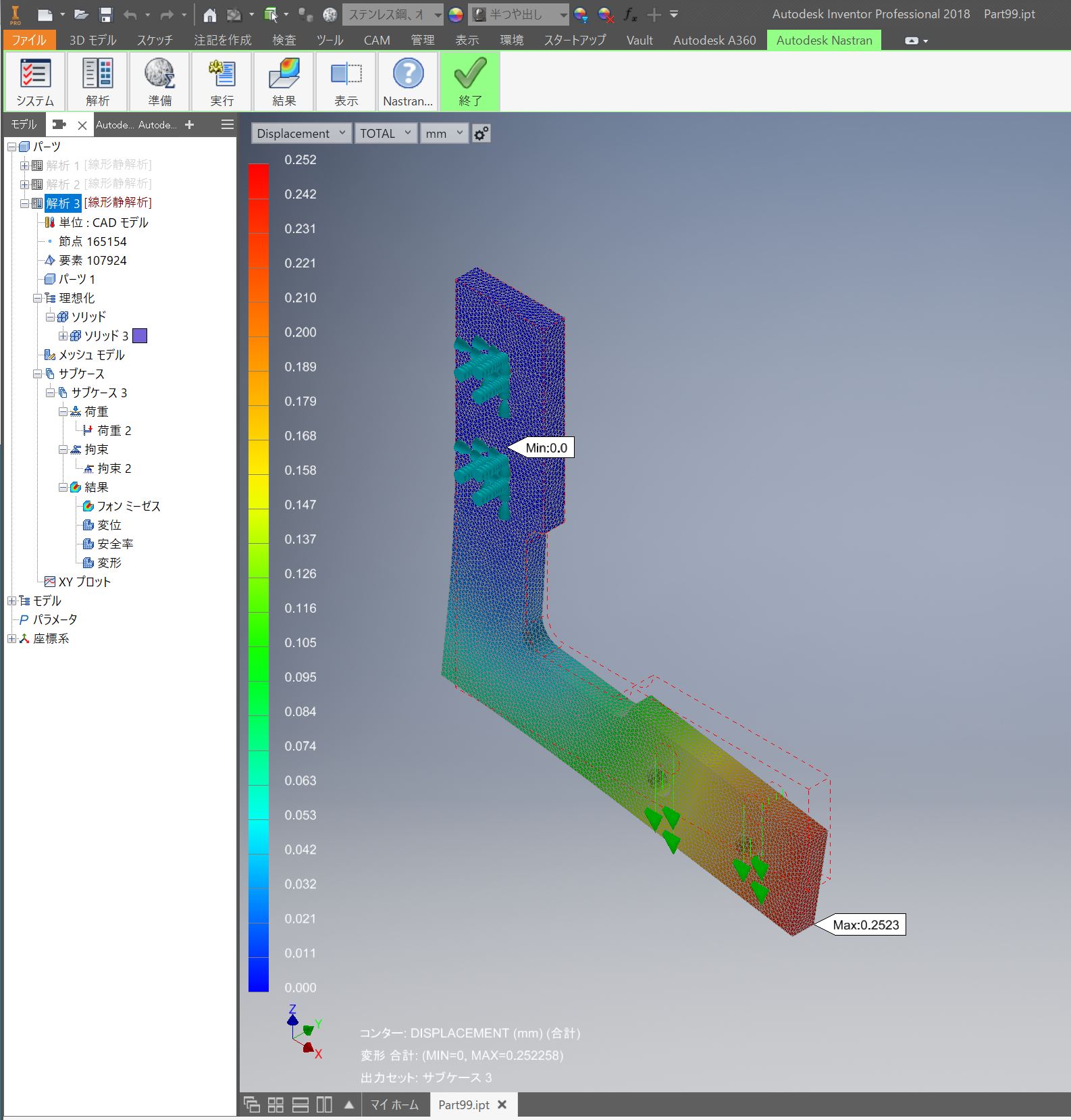

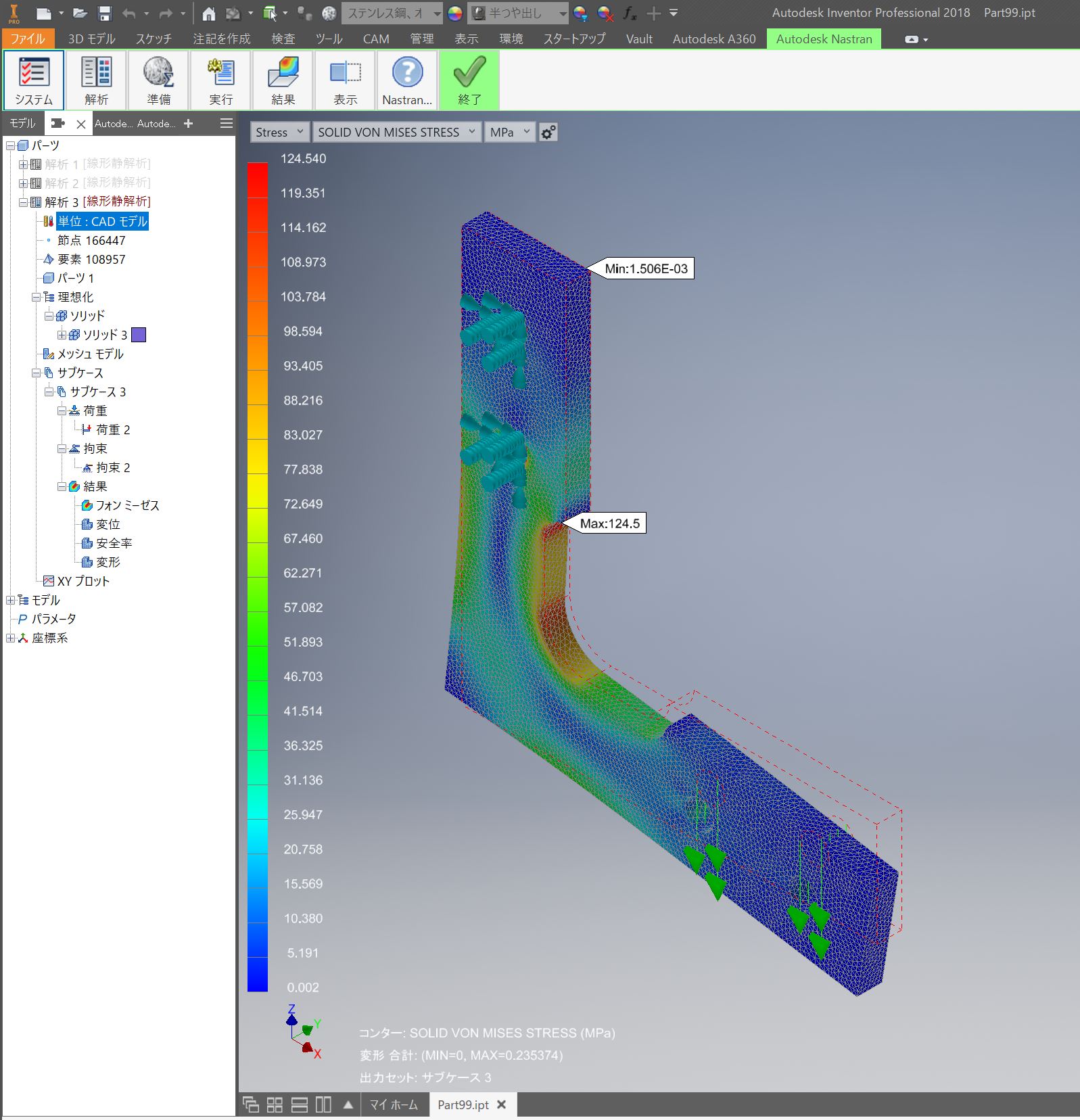

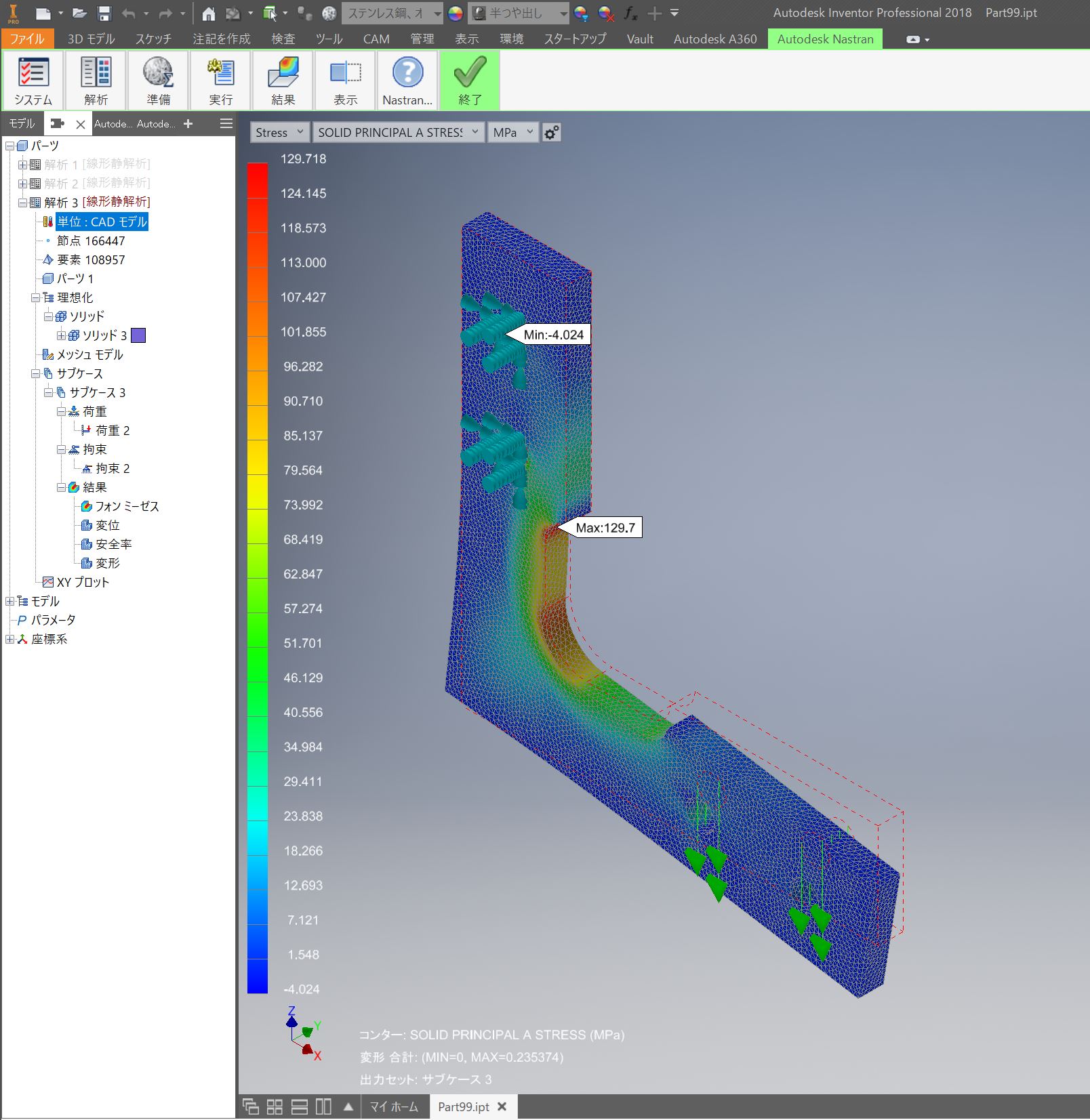

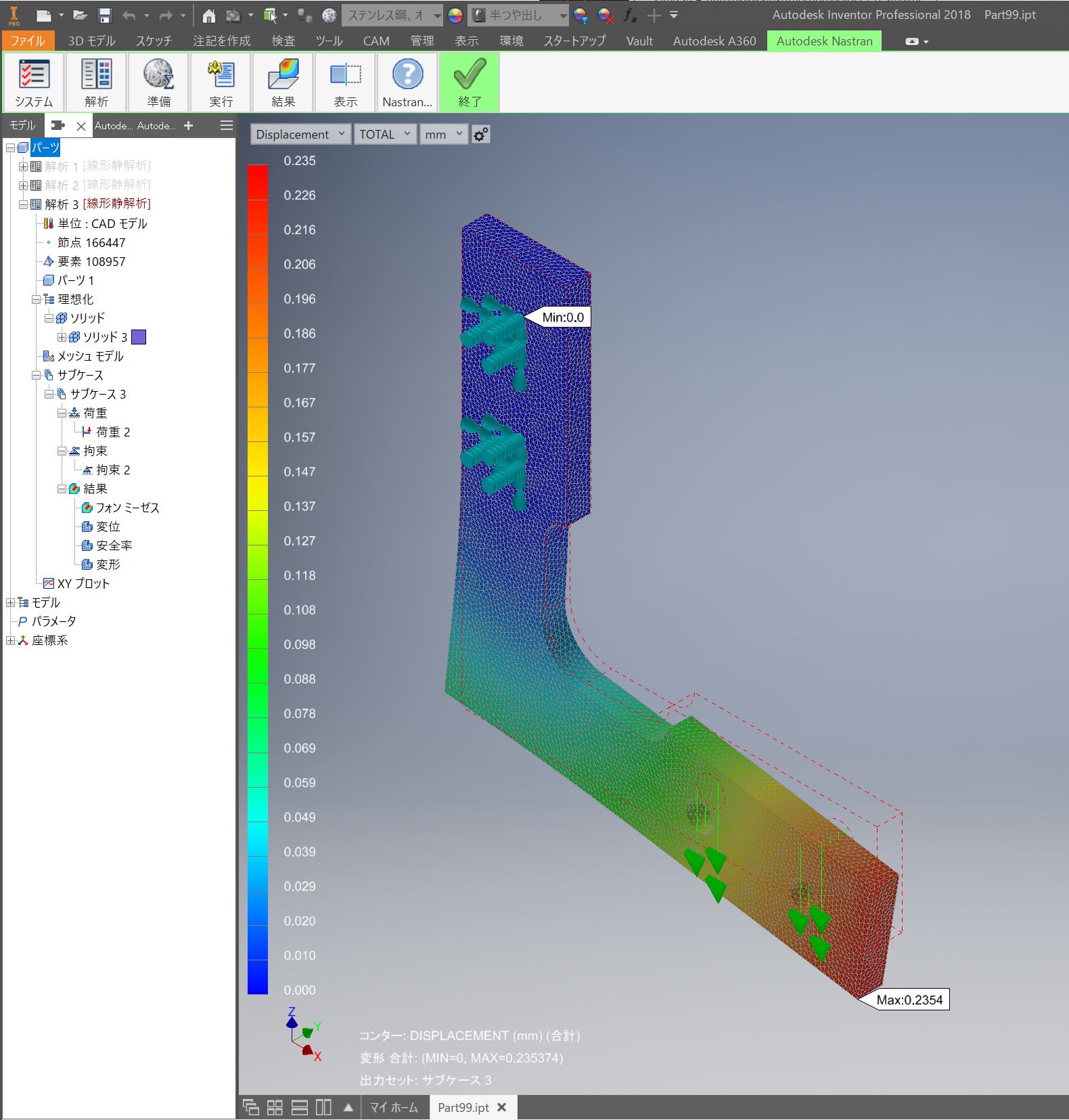

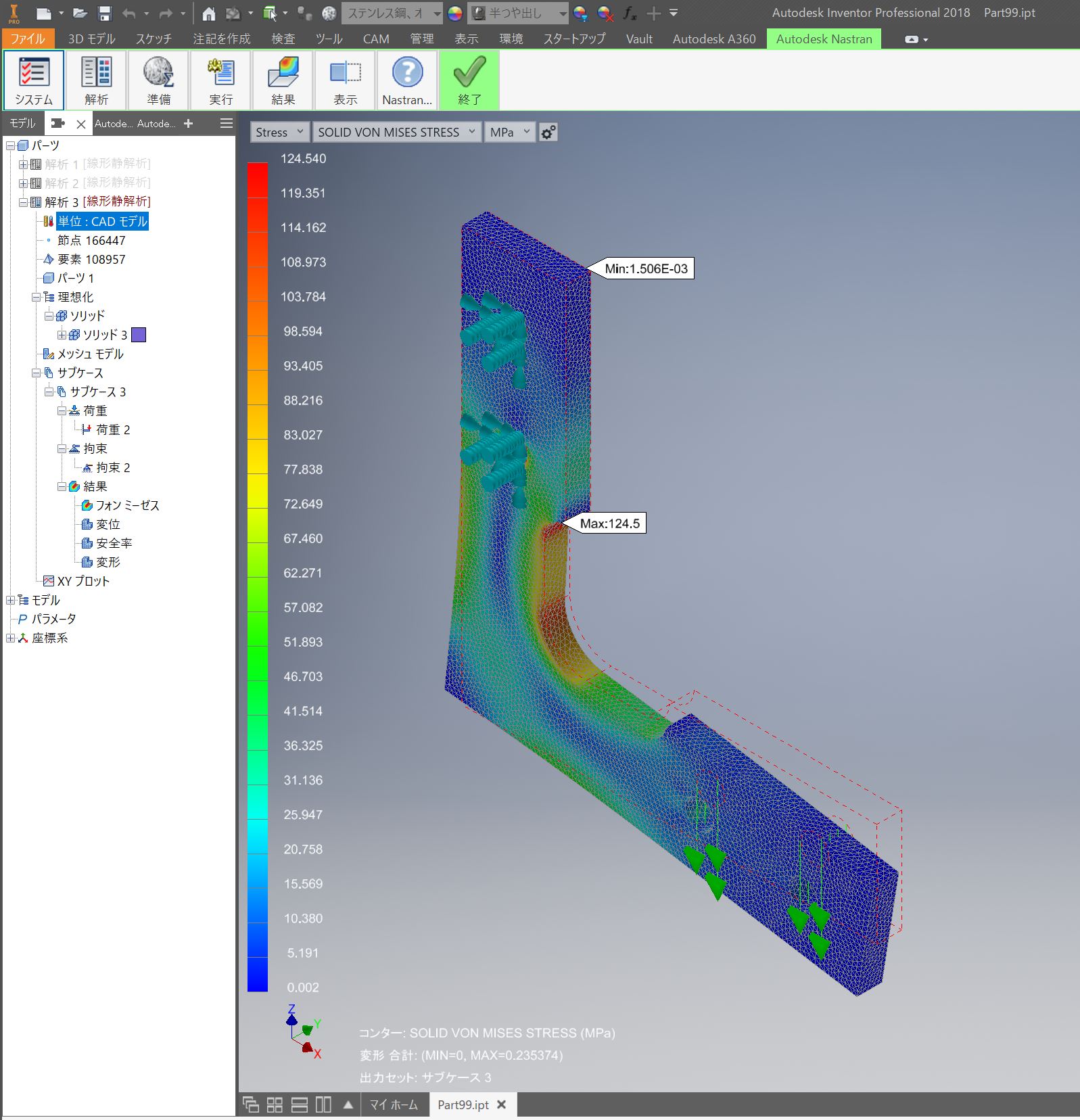

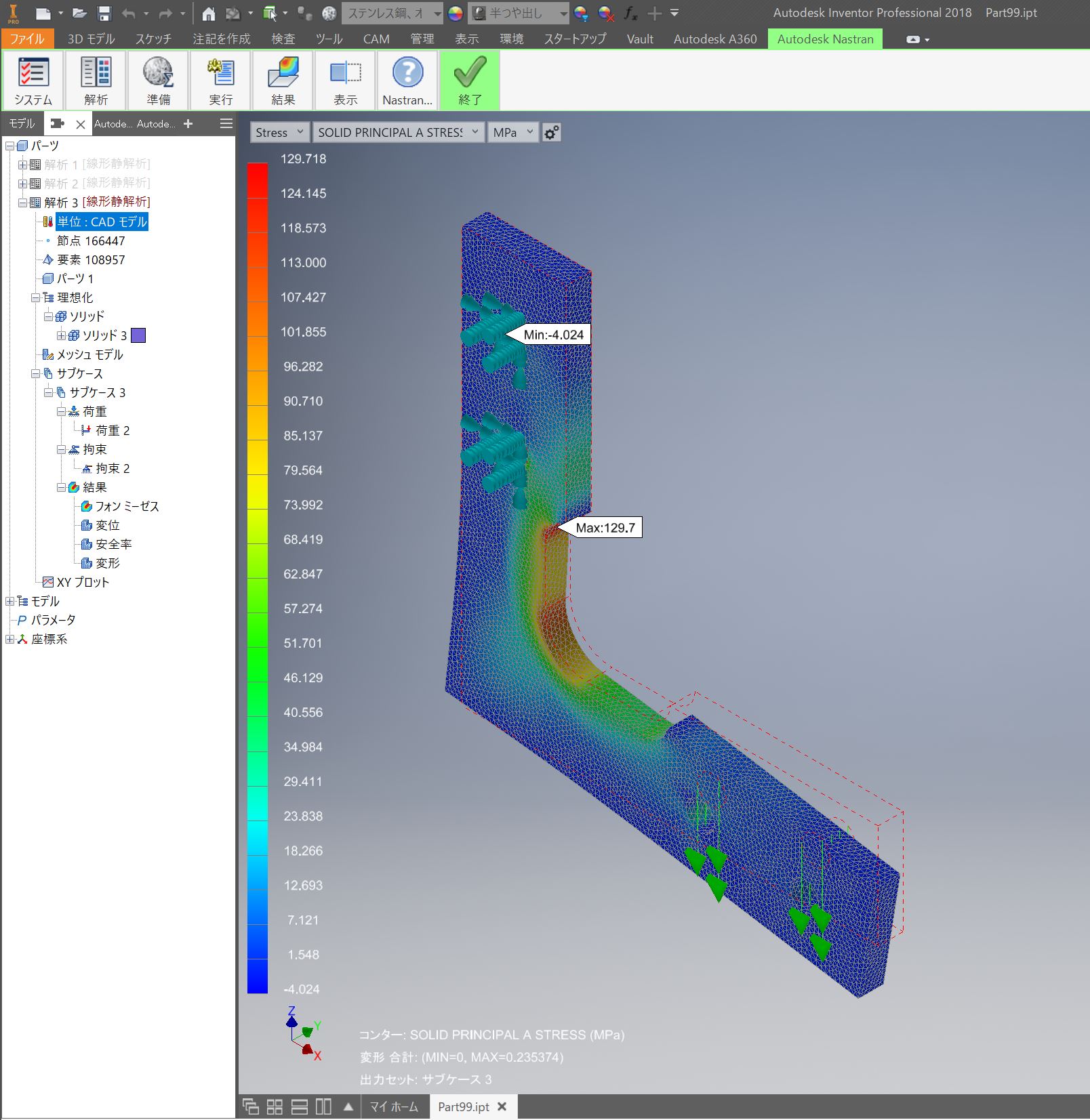

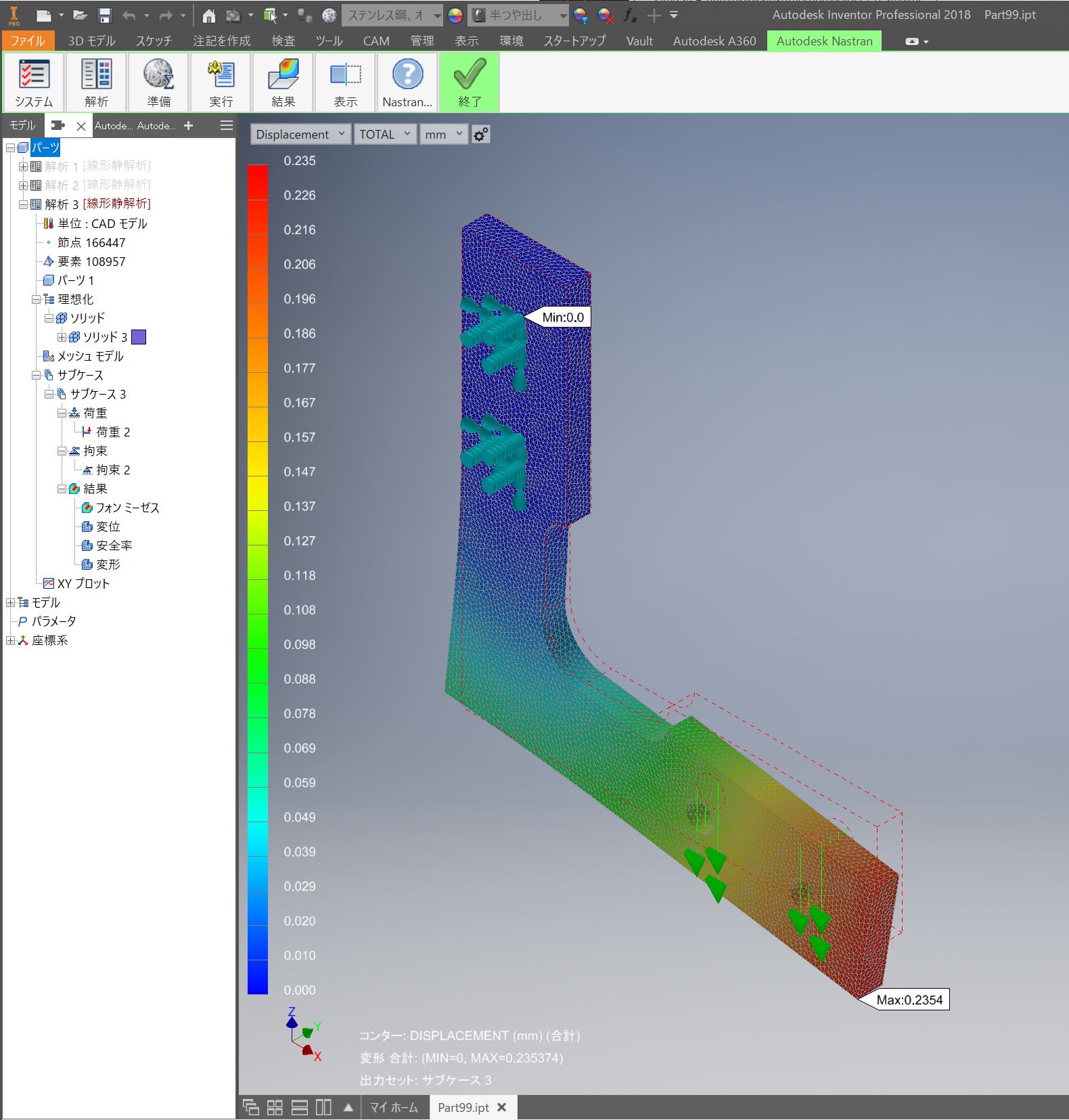

・Case10:内側に改良スカラップ形状でR=10[mm](スカラップ開始部をR=5[mm]) 最大Von-Mises応力:124.5[MPa] 最大主応力:129.7[MPa] 最大変位:0.24[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生、R部は若干低い

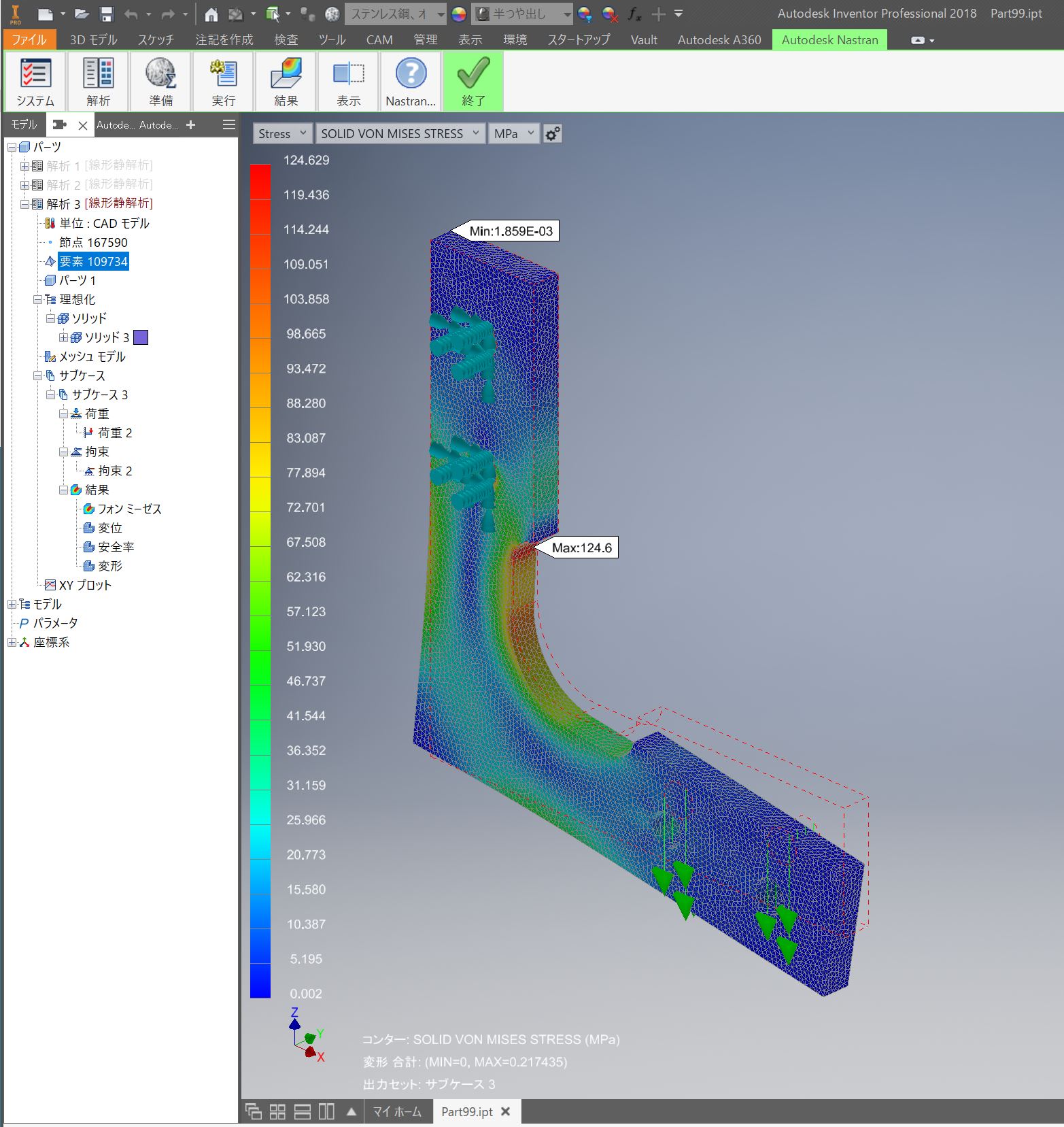

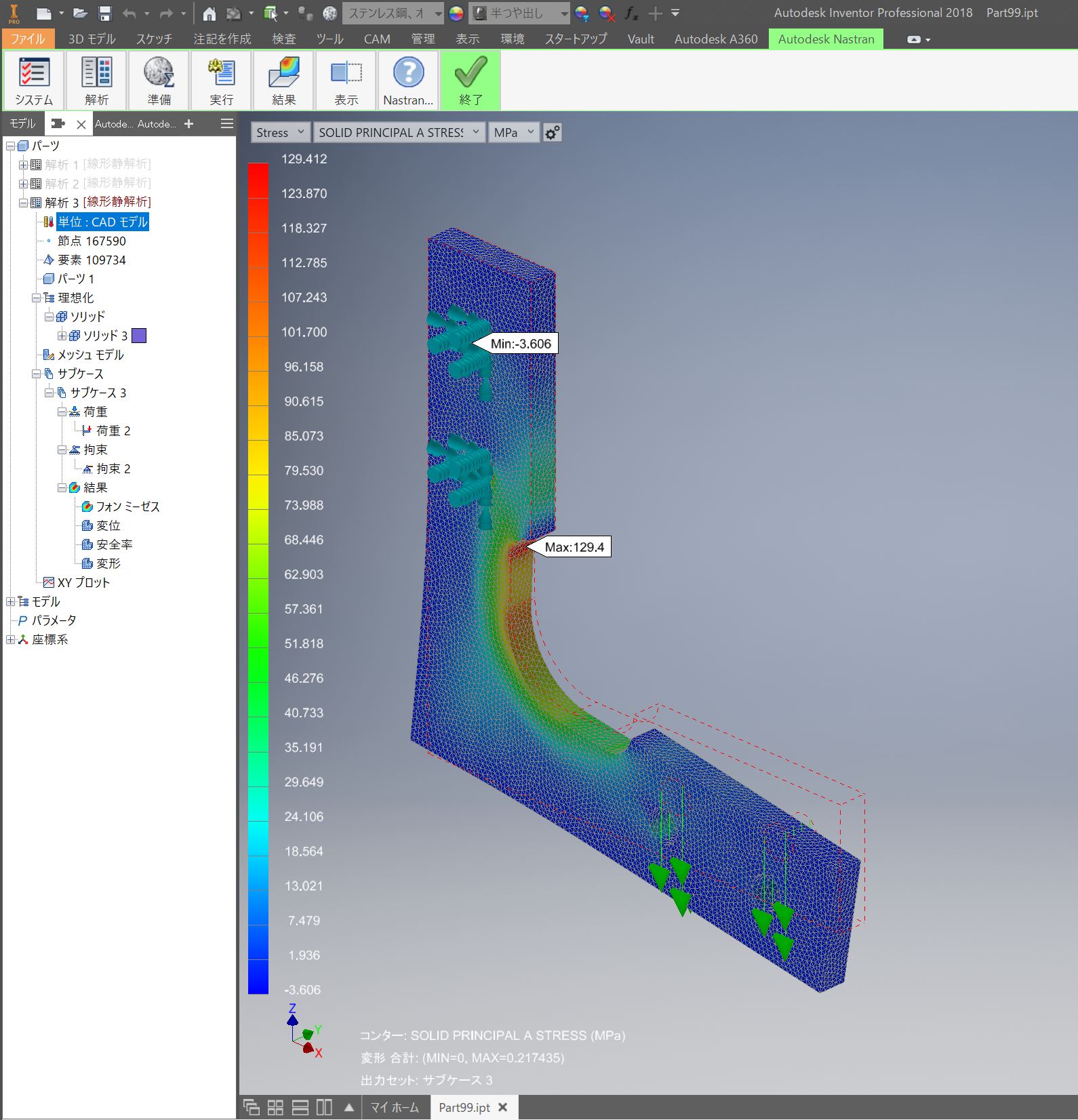

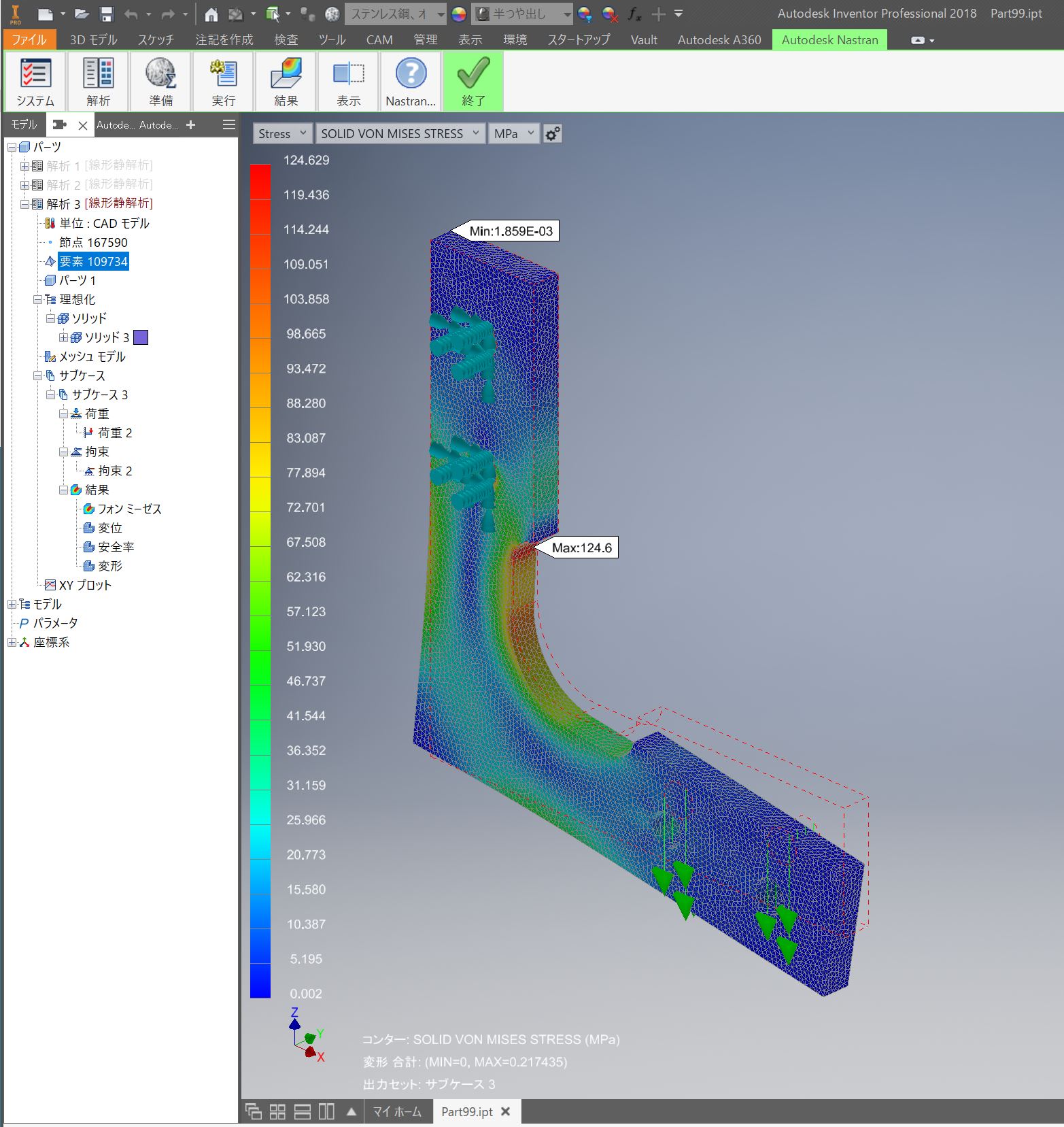

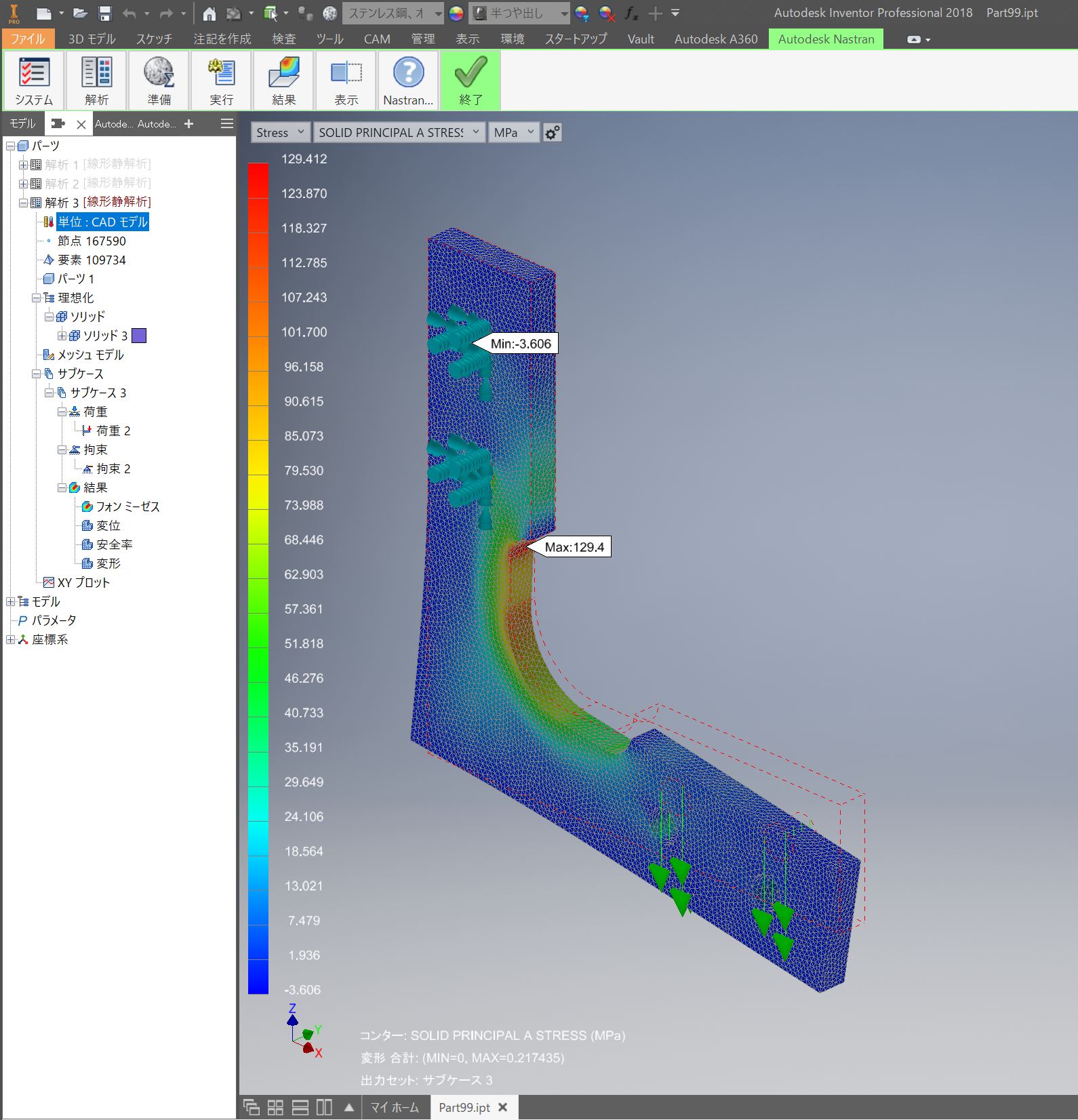

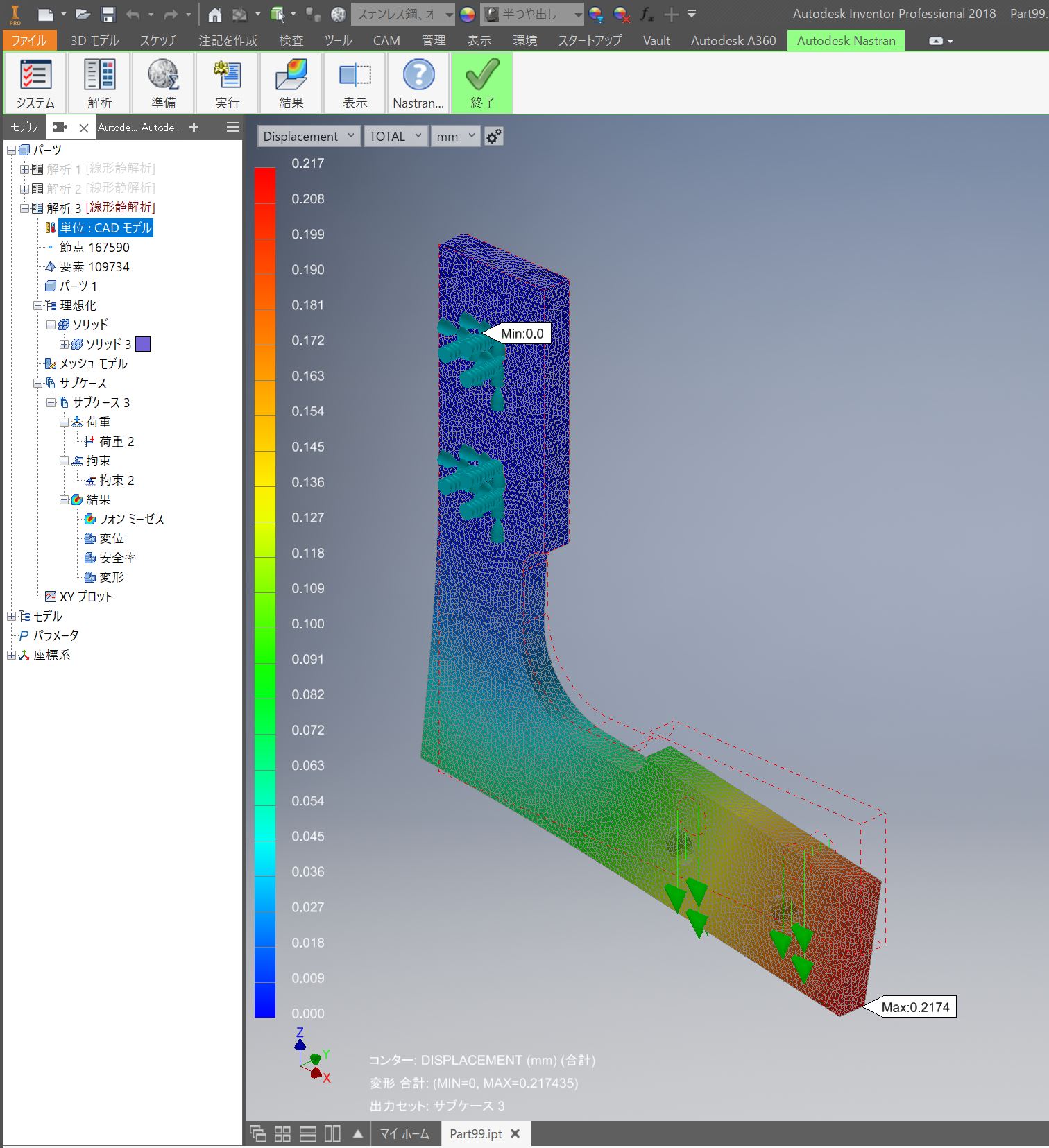

・Case11:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=5[mm]) 最大Von-Mises応力:124.6[MPa] 最大主応力:129.4[MPa] 最大変位:0.22[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生、R部は105[MPa]前後と見られる

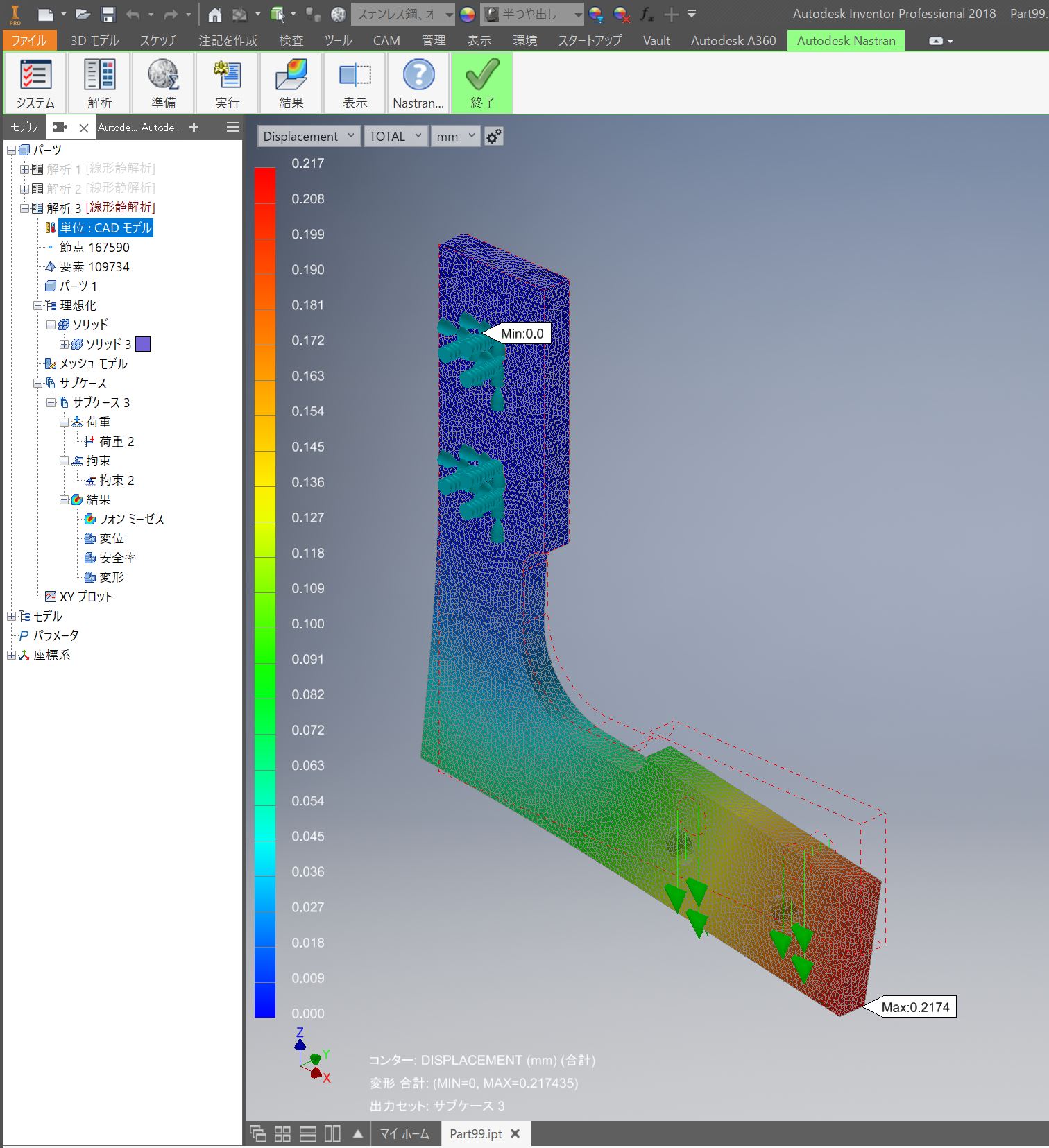

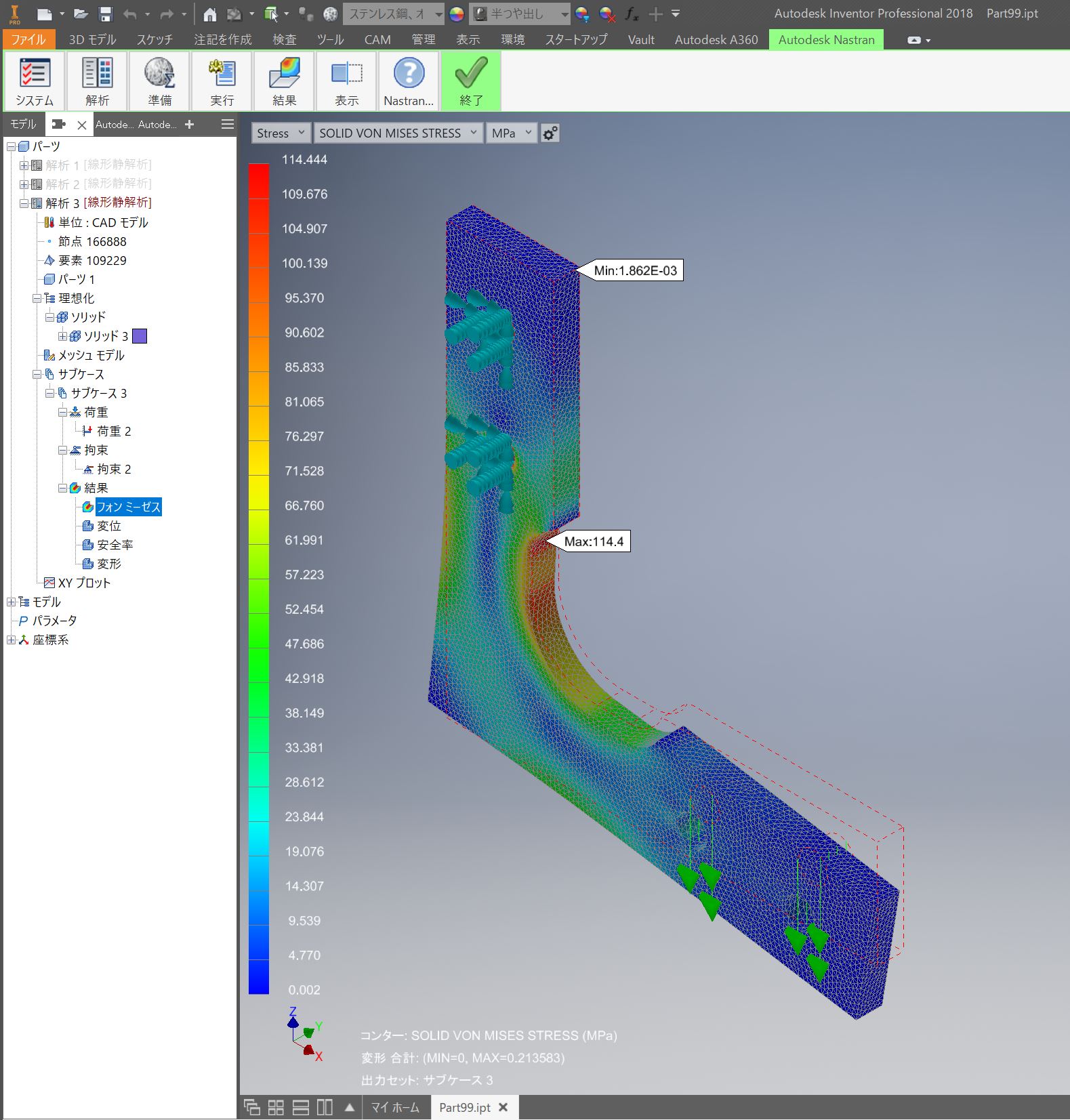

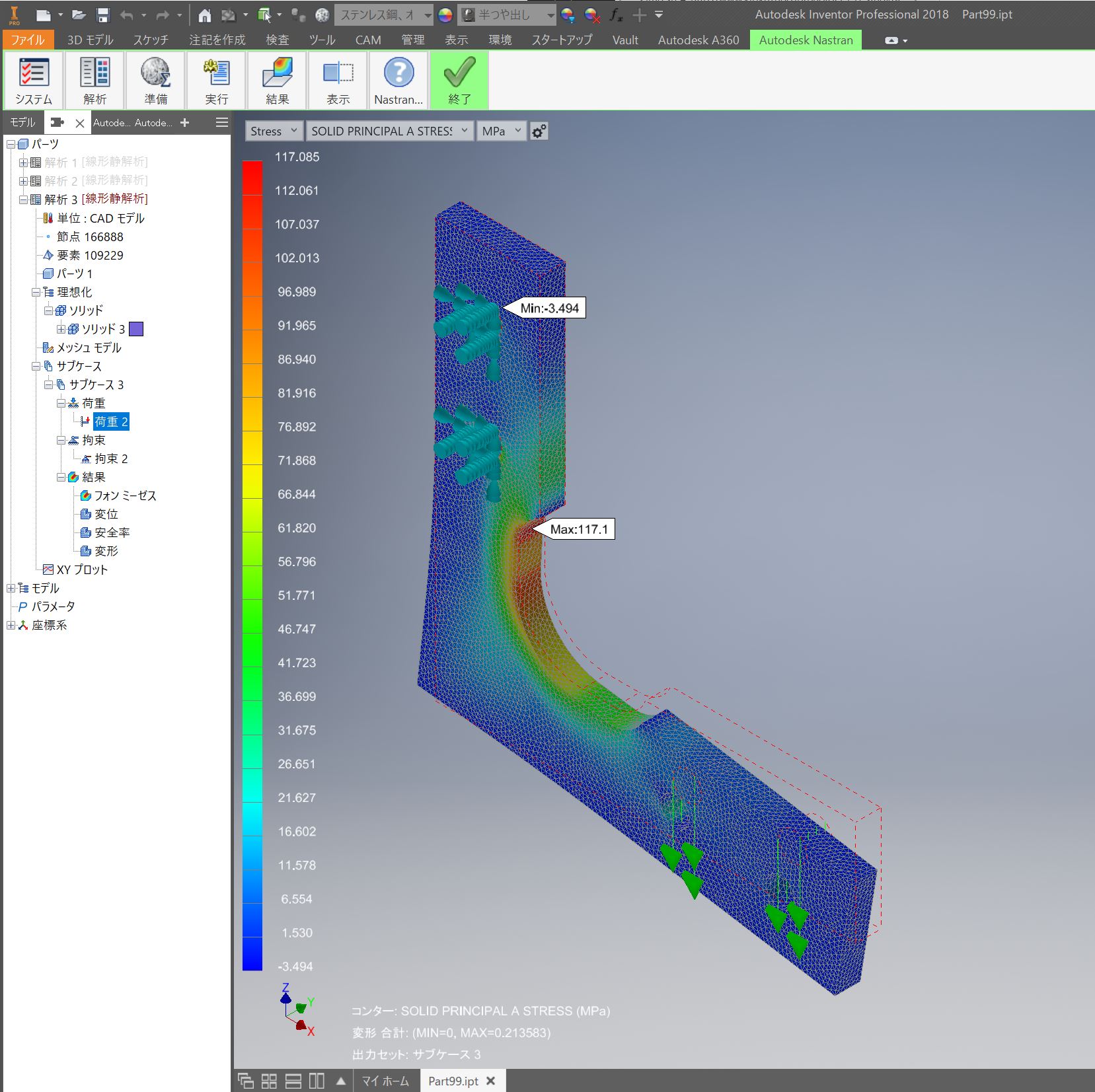

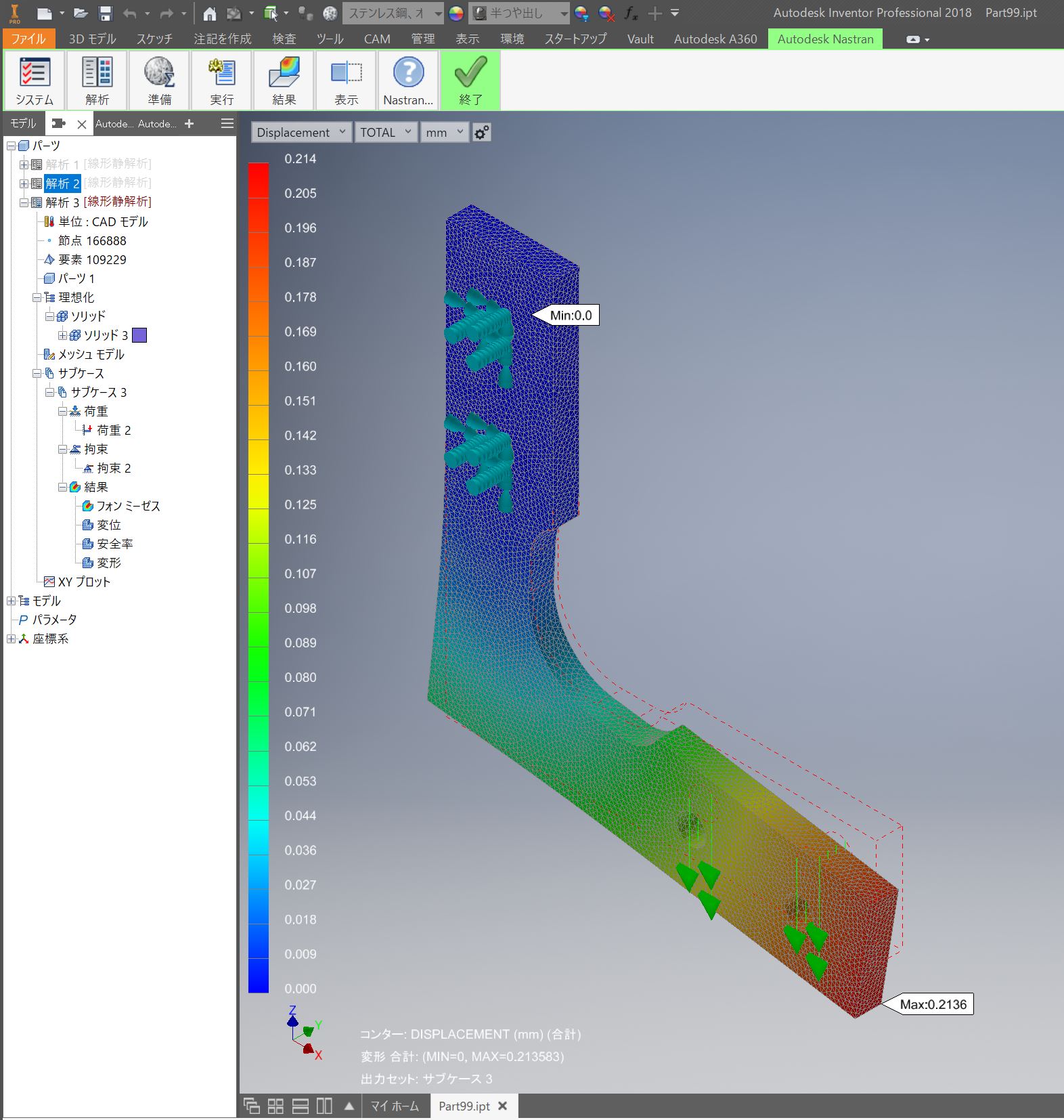

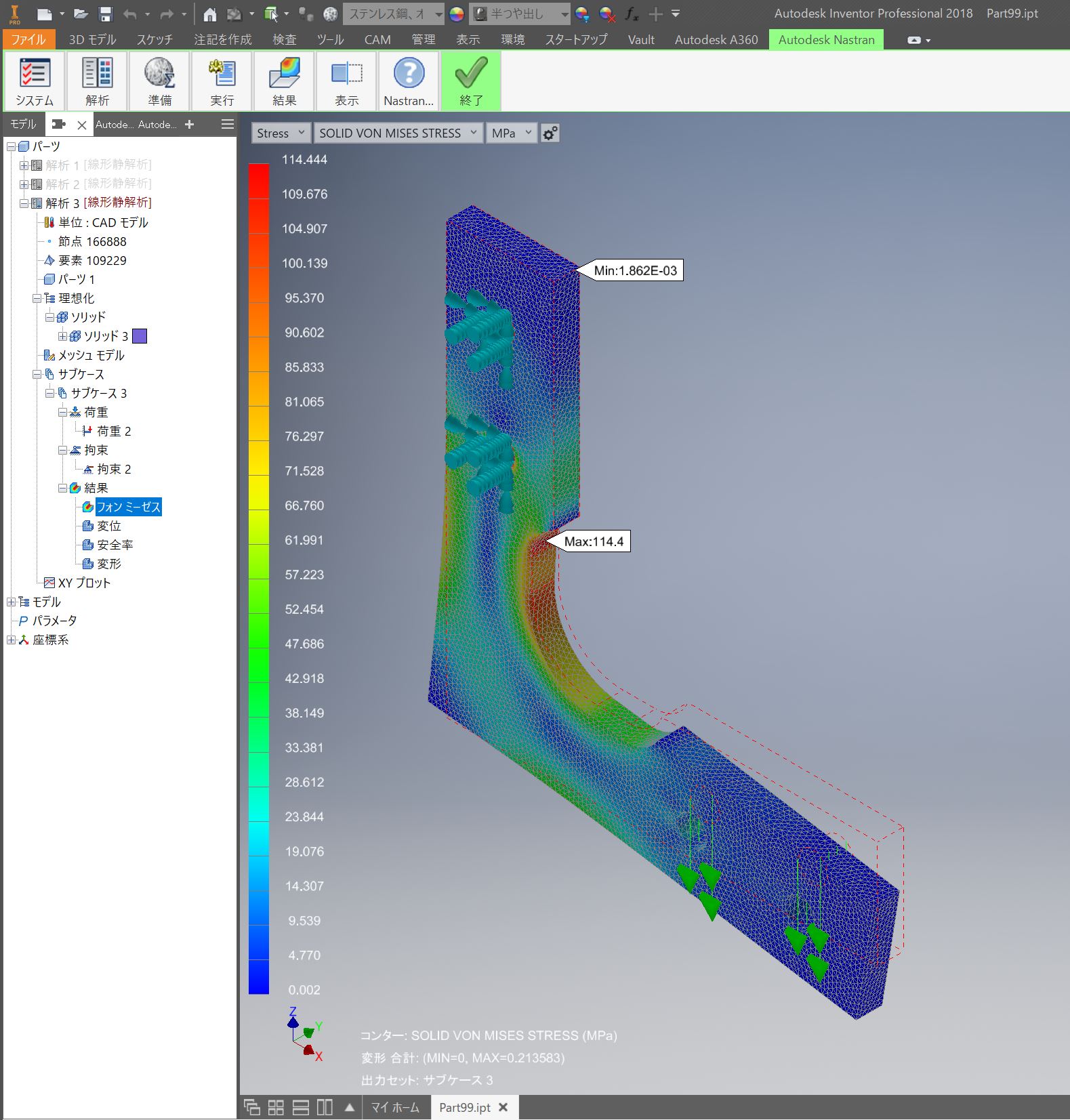

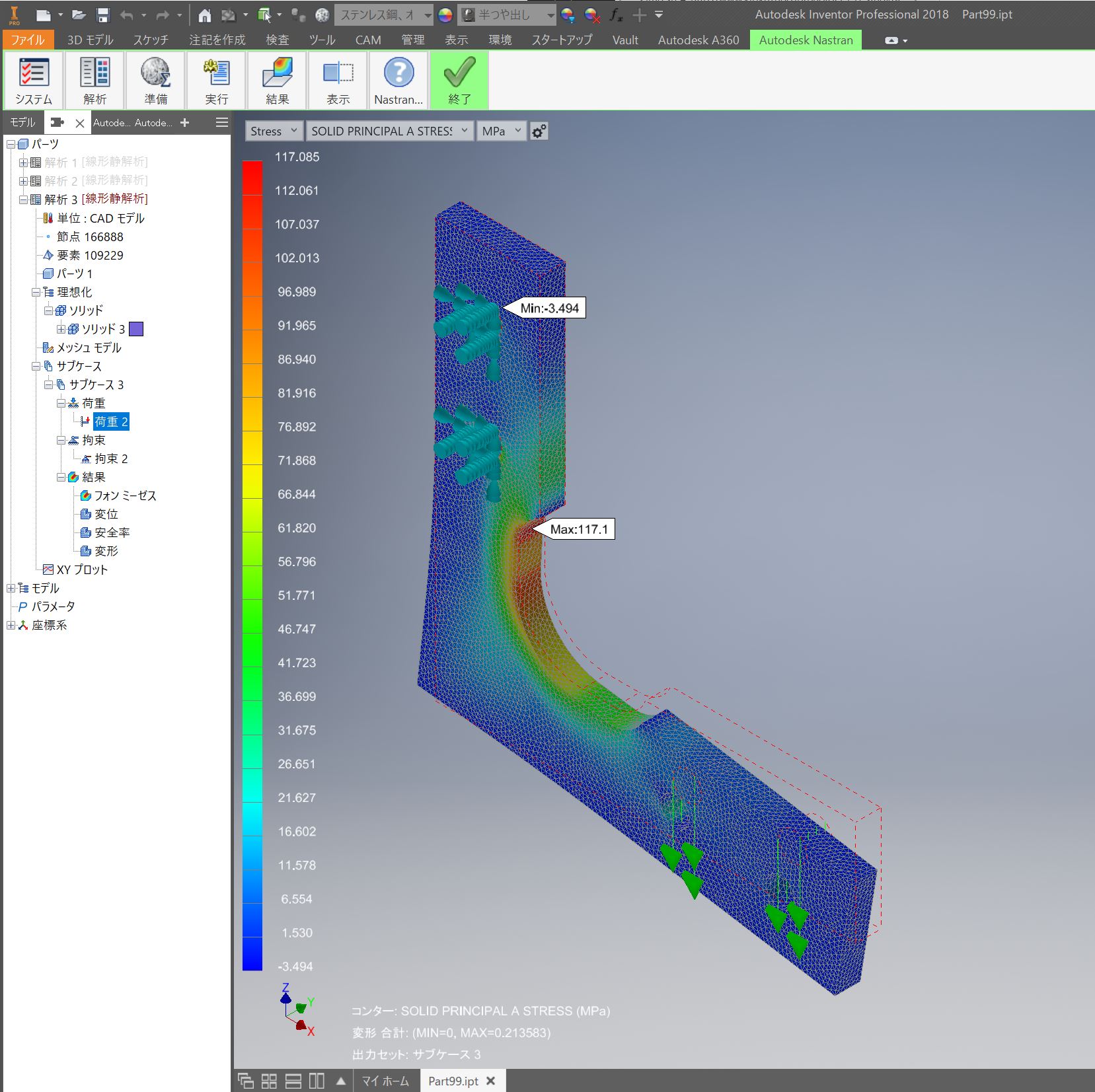

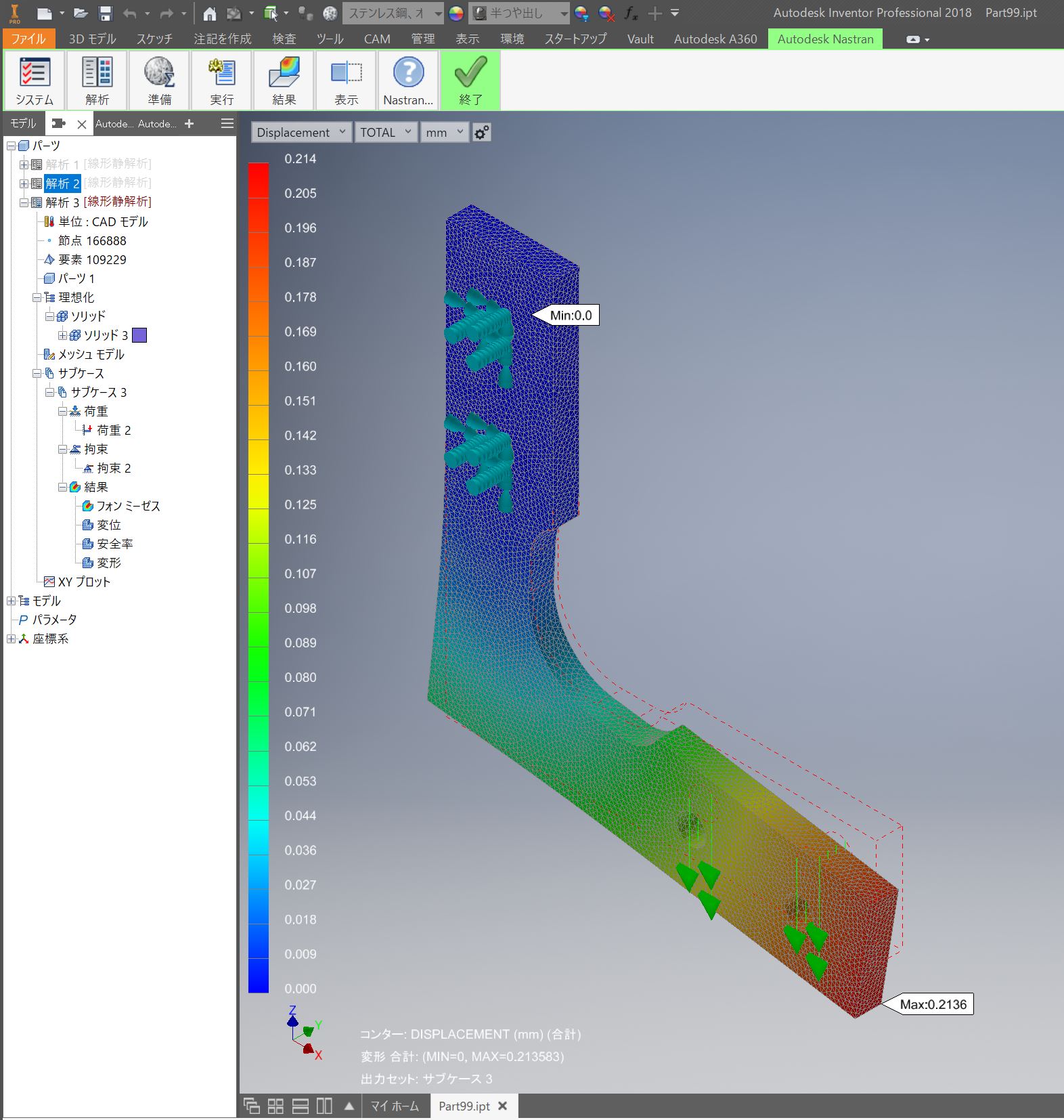

・Case12:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=8[mm]) 最大Von-Mises応力:114.4[MPa] 最大主応力:117.1[MPa] 最大変位:0.21[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生、R部は若干低い

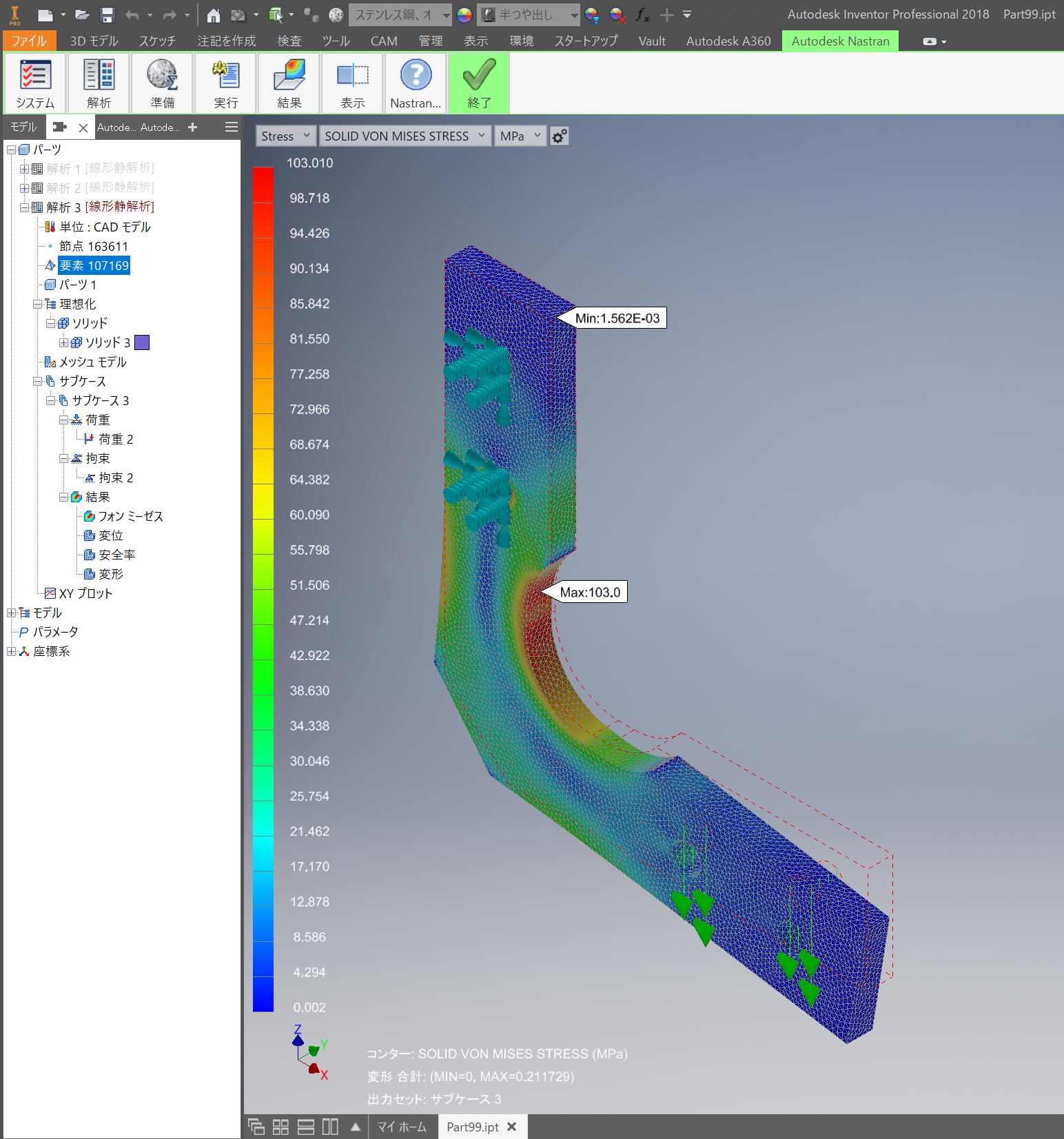

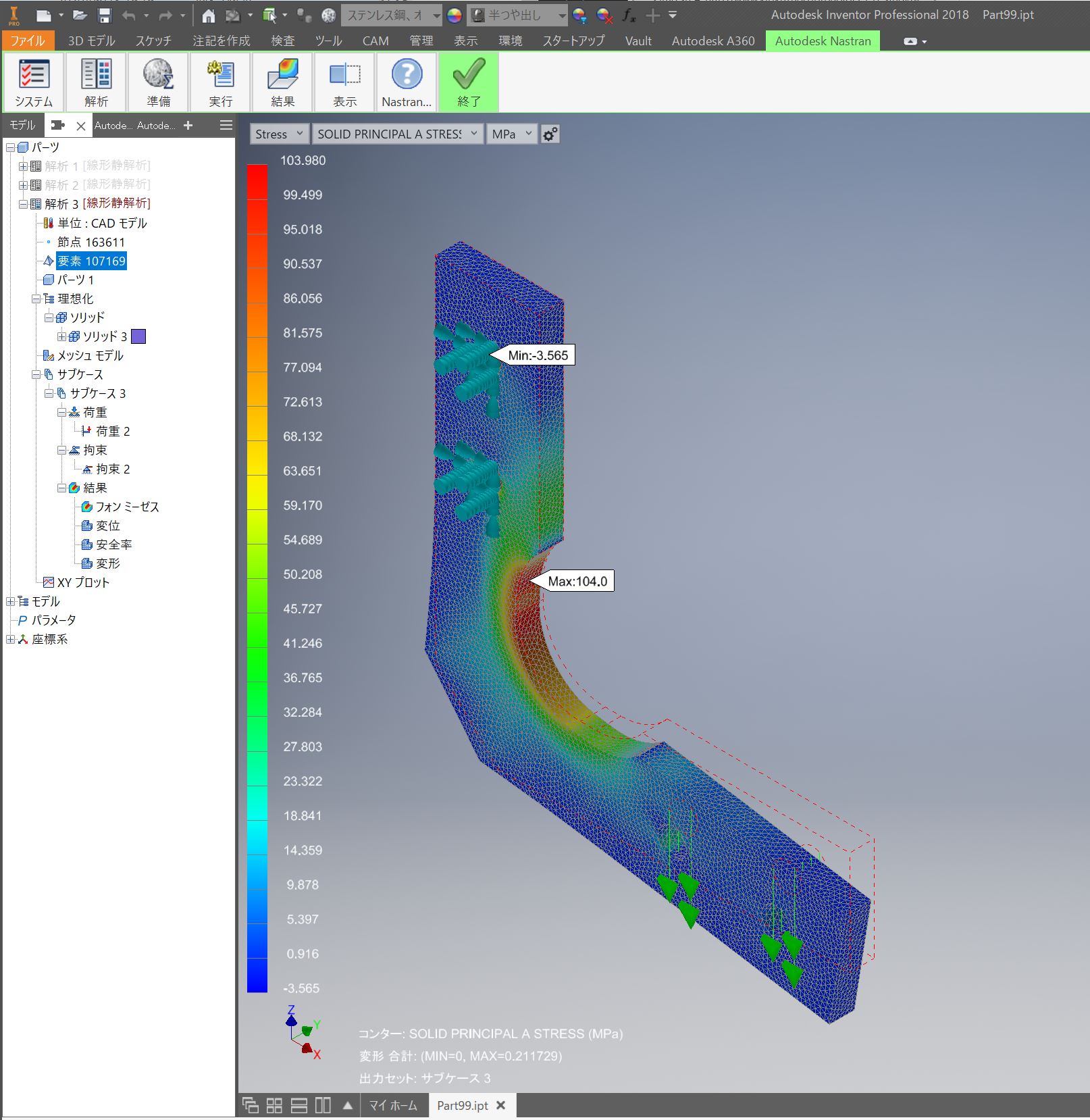

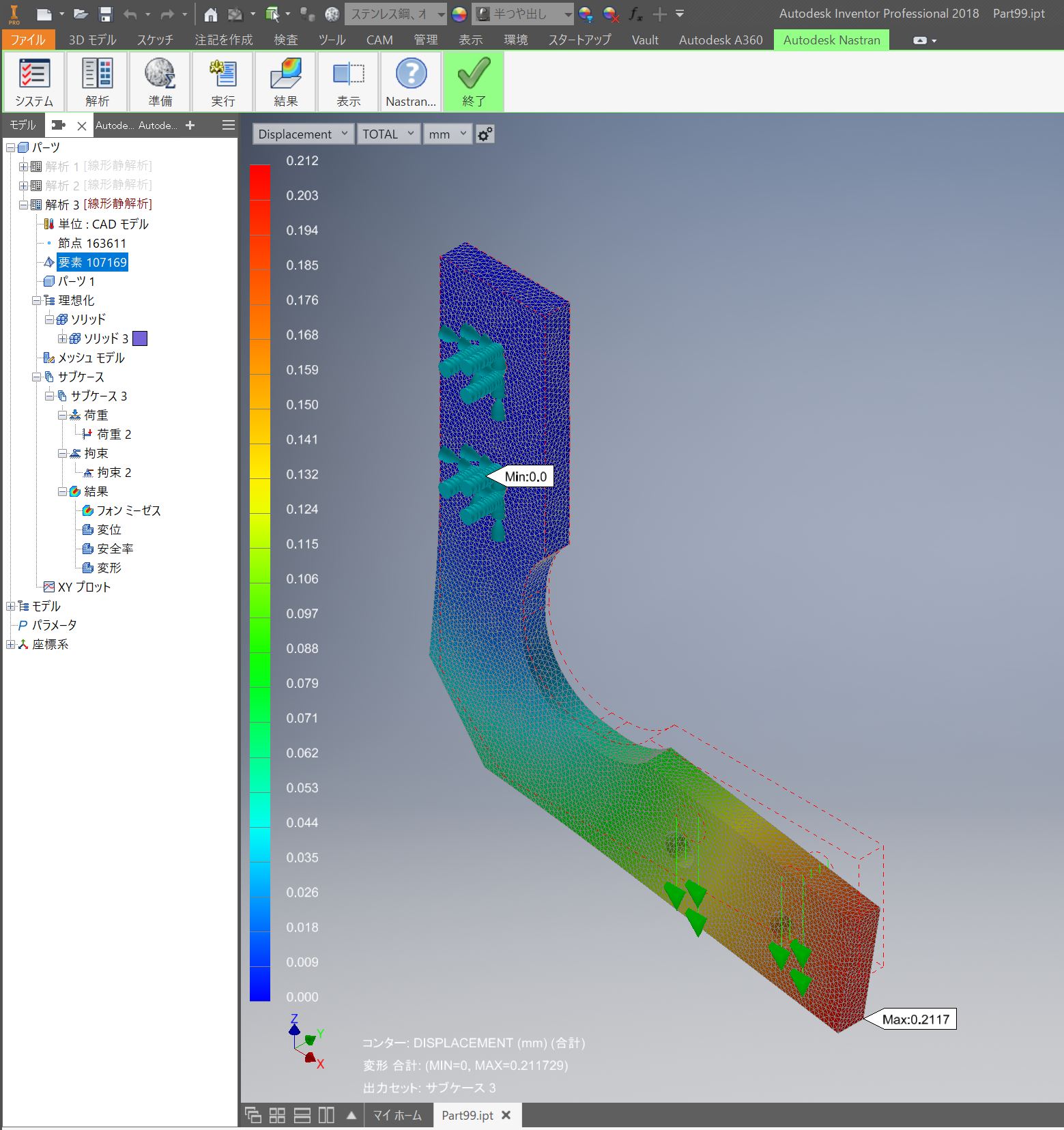

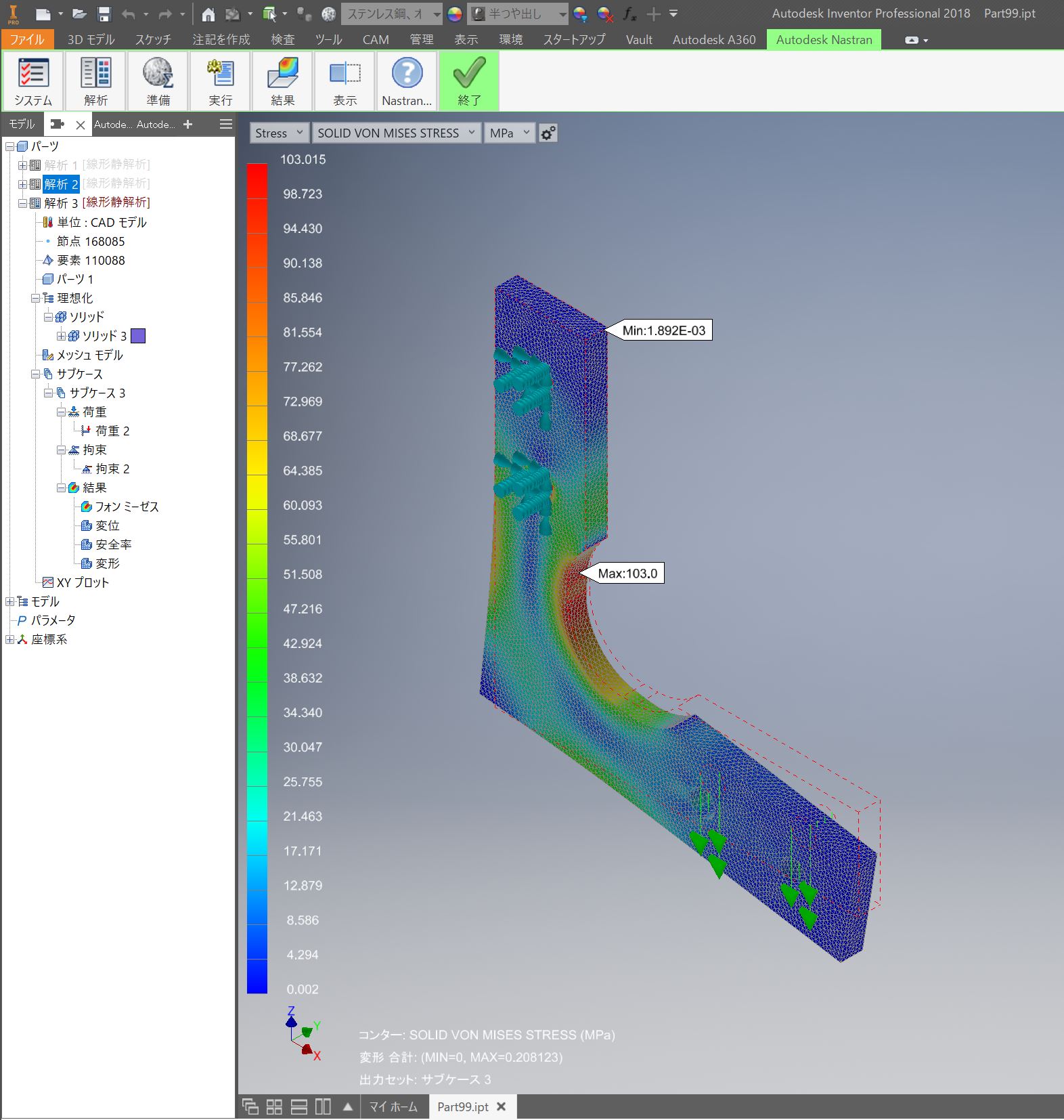

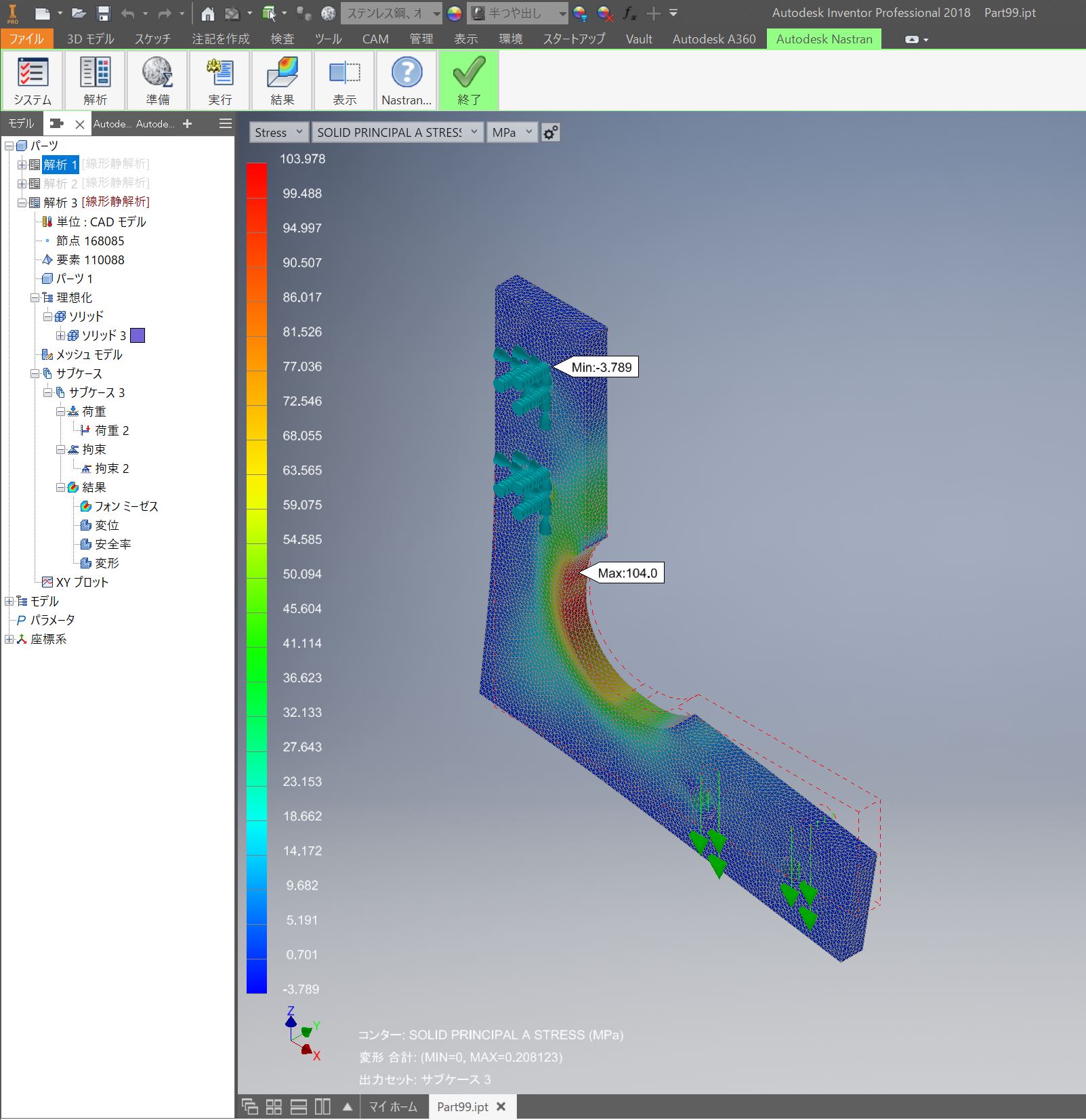

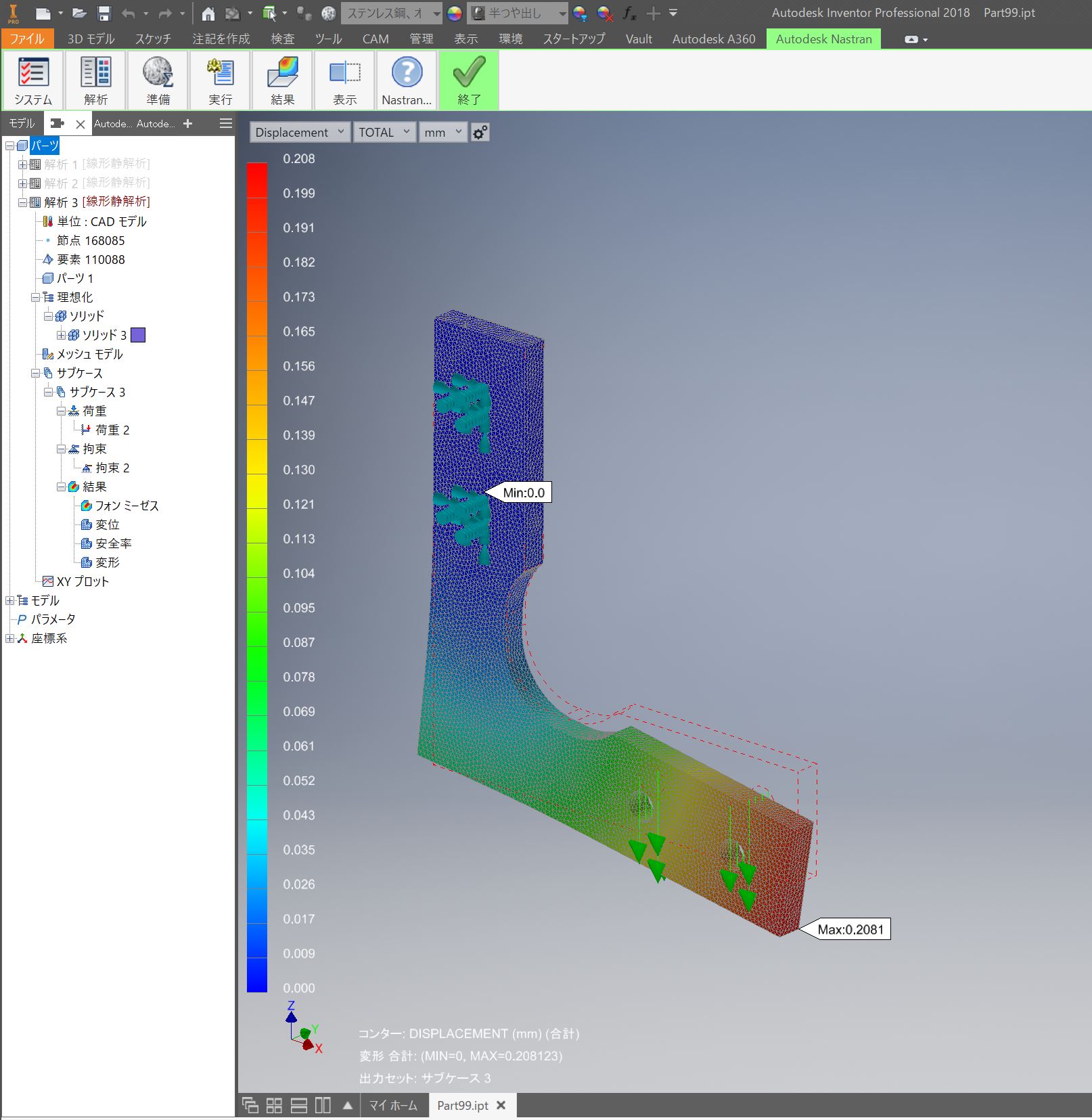

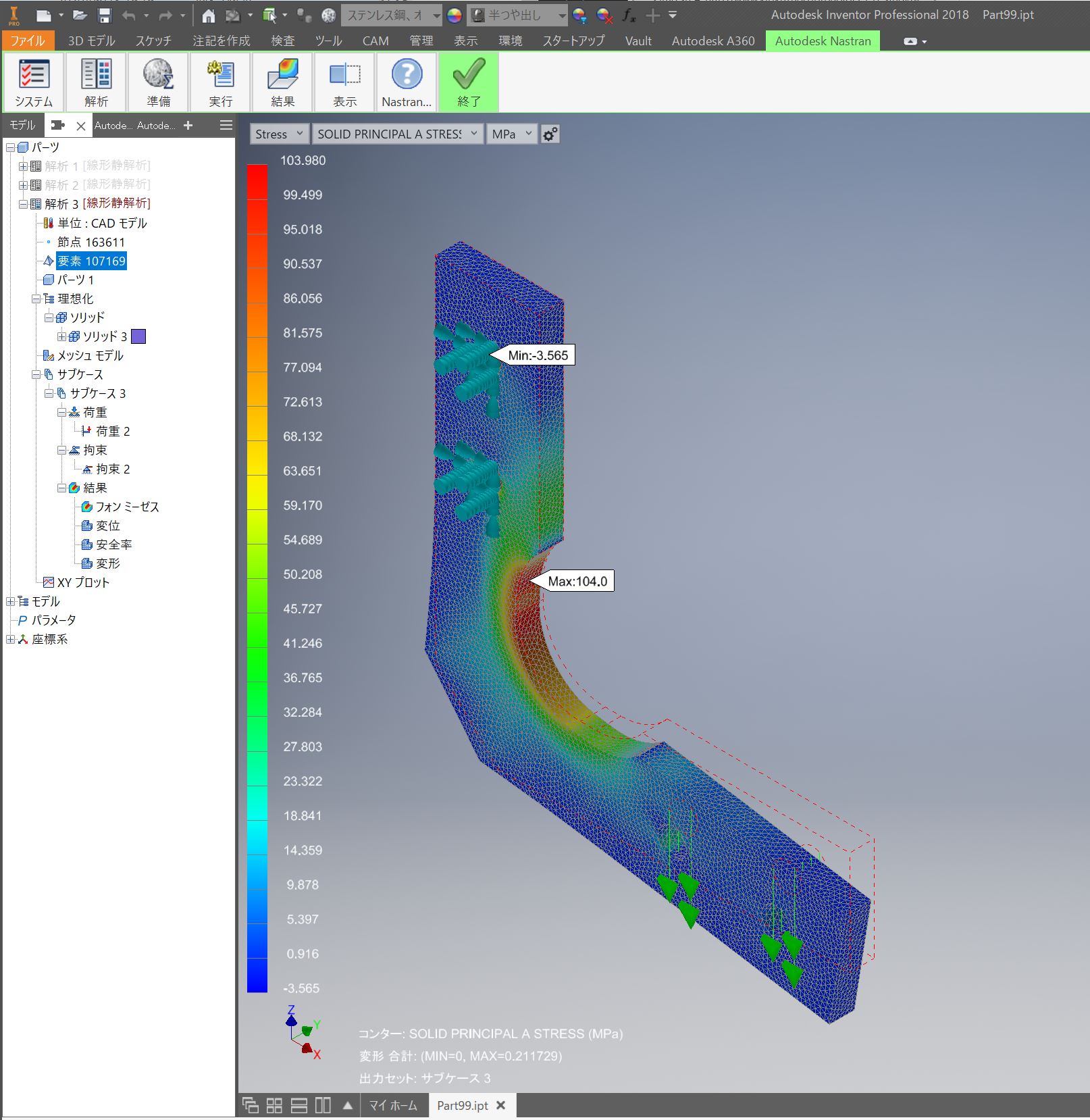

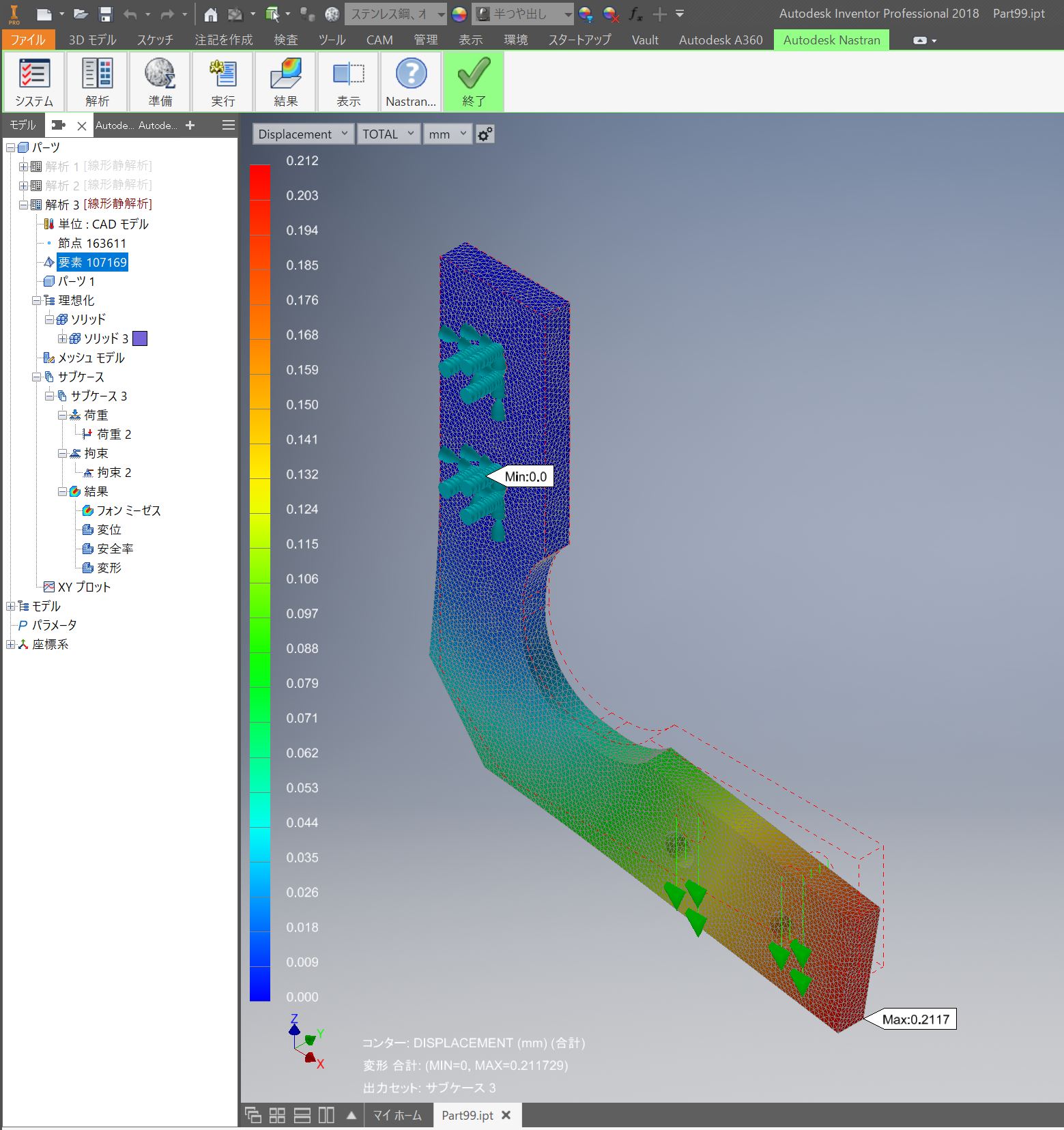

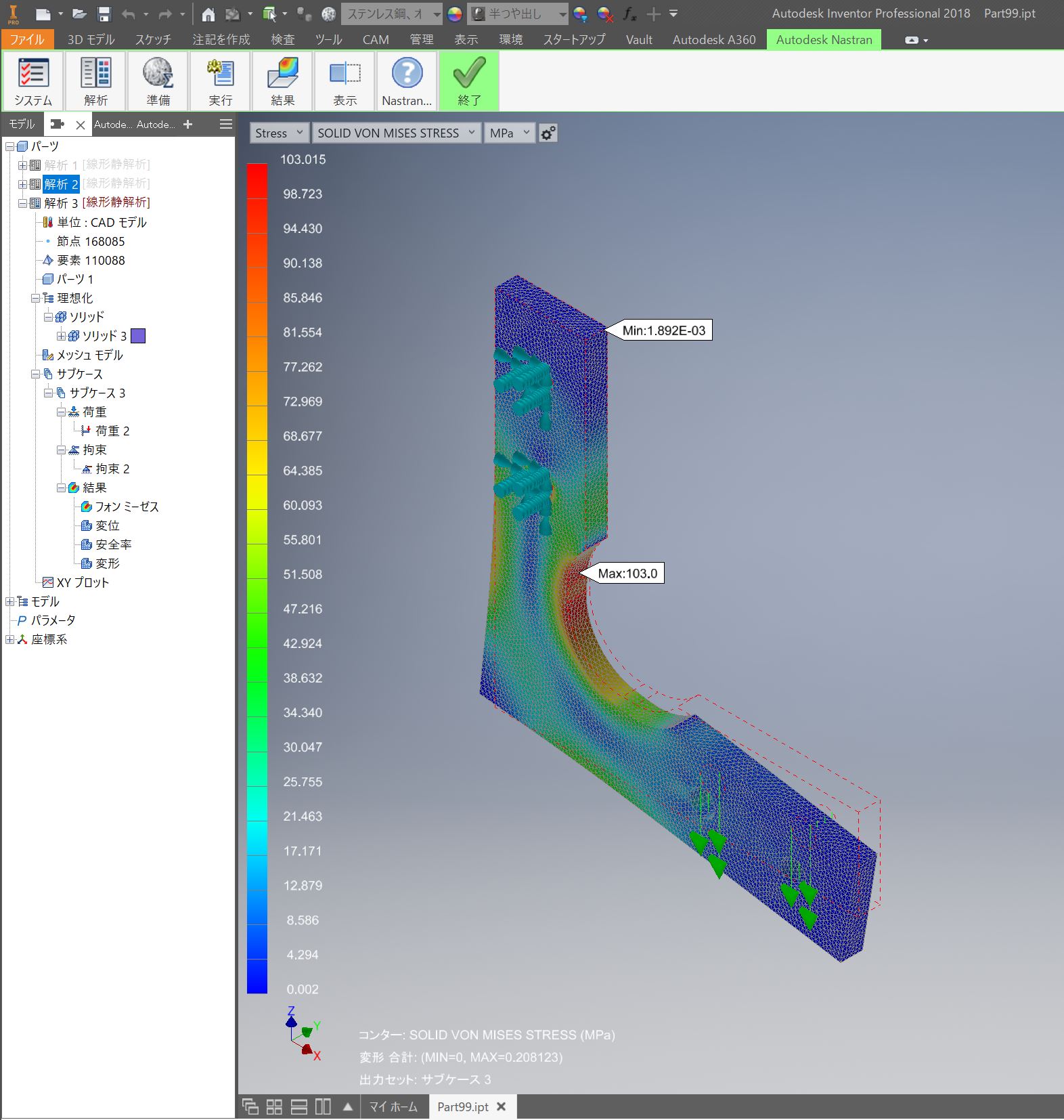

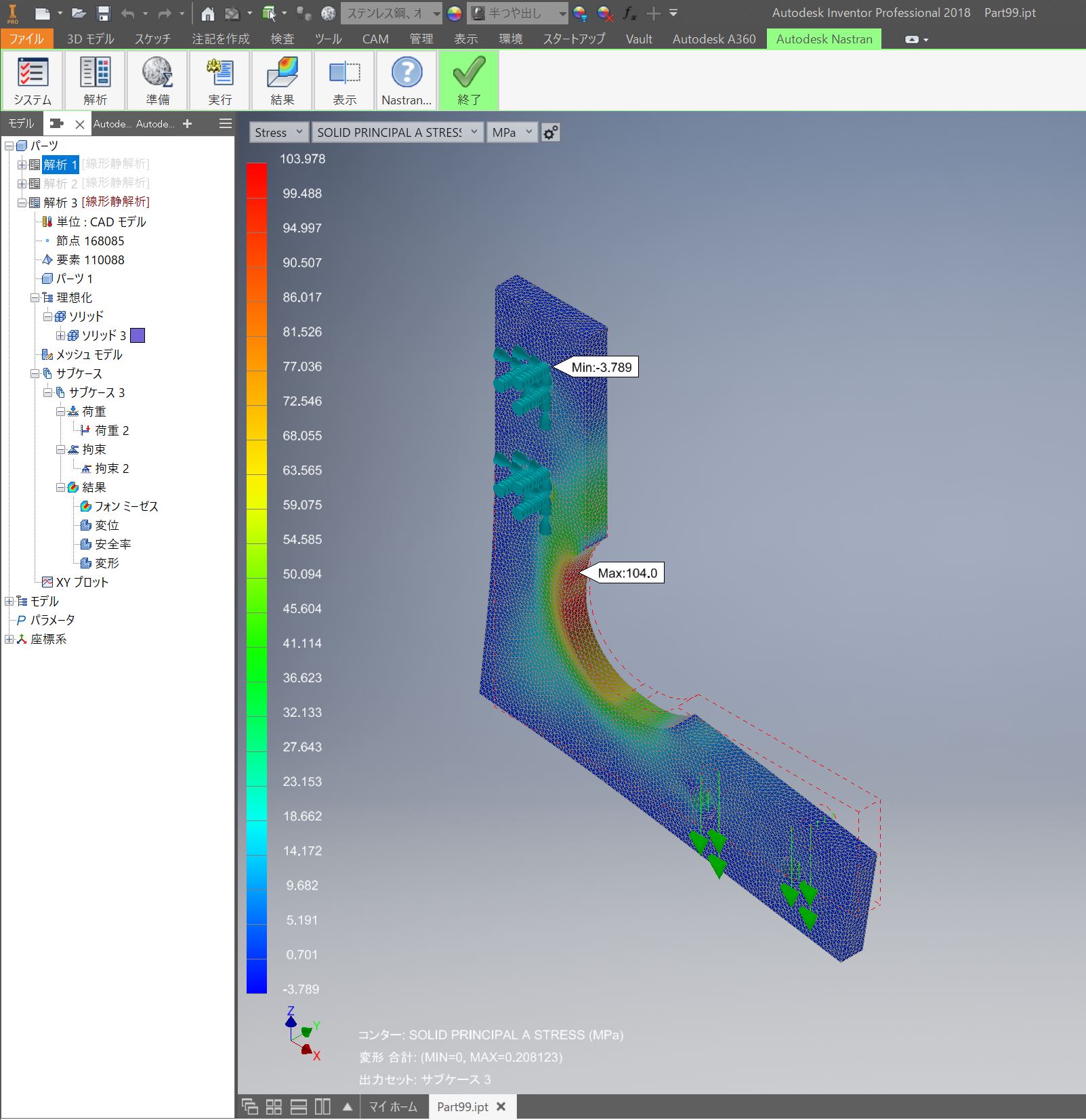

・Case13:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=13[mm]) 最大Von-Mises応力:103.0[MPa] 最大主応力:104.0[MPa] 最大変位:0.21[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生だが、R部に連続している

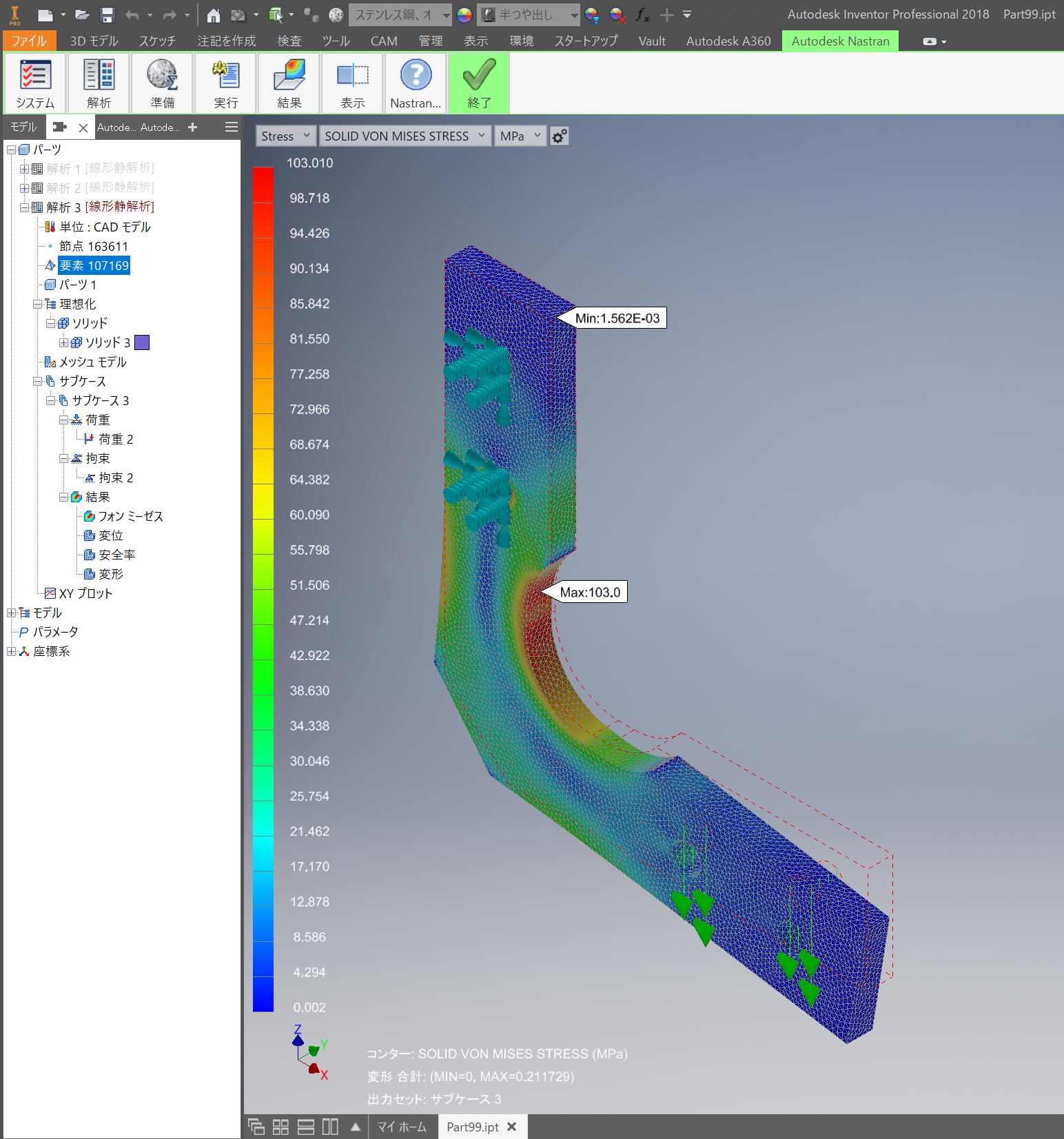

・Case14:外側面取り15[mm]+内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=13[mm]) 最大Von-Mises応力:103.0[MPa] 最大主応力:104.0[MPa] 最大変位:0.21[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生だが、R部に連続している

<外側面取り+内側Rのケース>

<内側に改良スカラップ形状>

メッシュ切るとこんな感じになります。 <内側Rのケース>

で、結果はこんな感じになりました。 ※最大Von-Mises応力と最大主応力は基本的に内側R部の値です。 ※詳細というか結果のスクリーンショットは記事の最下部にずらっと並べてあります。

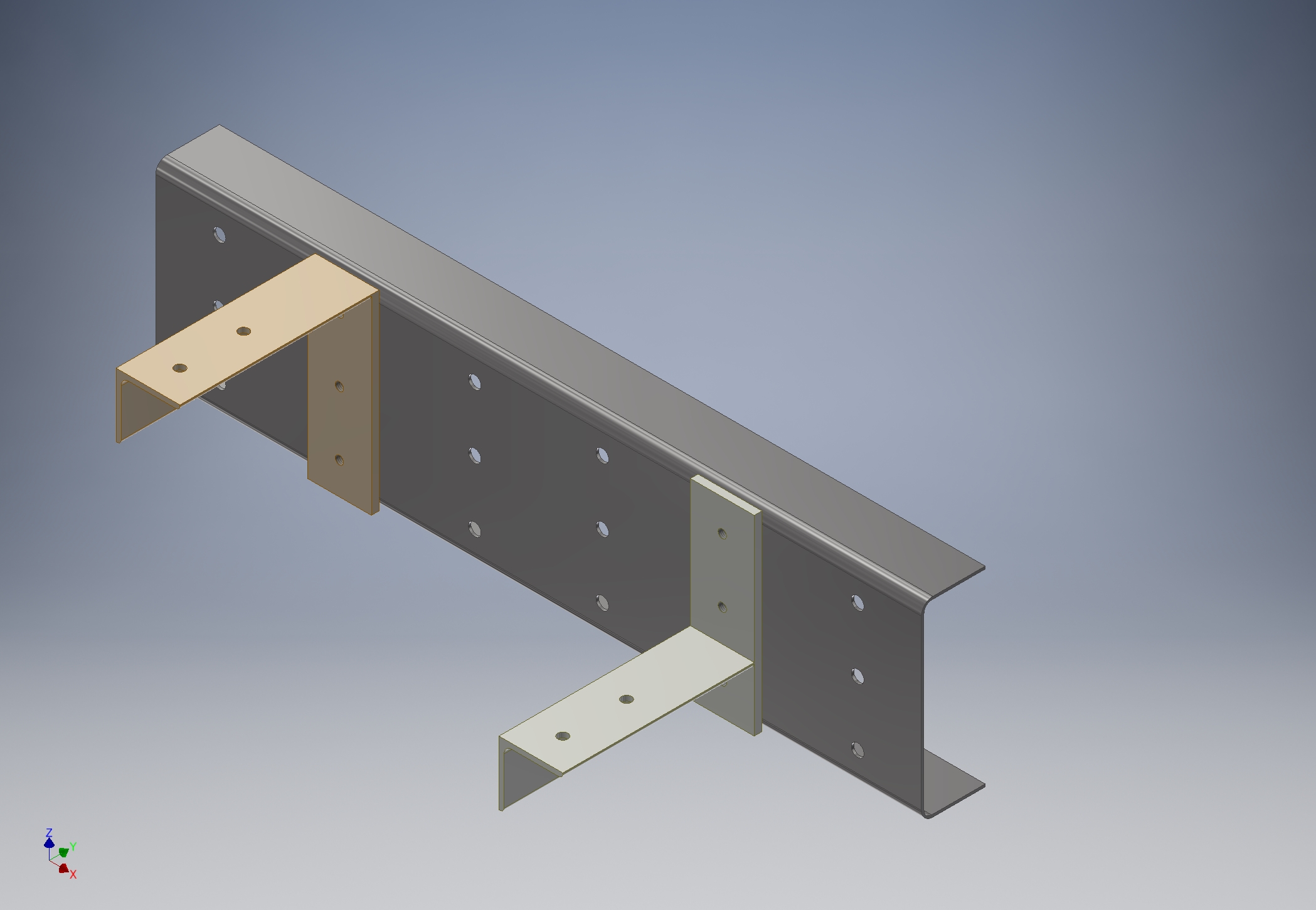

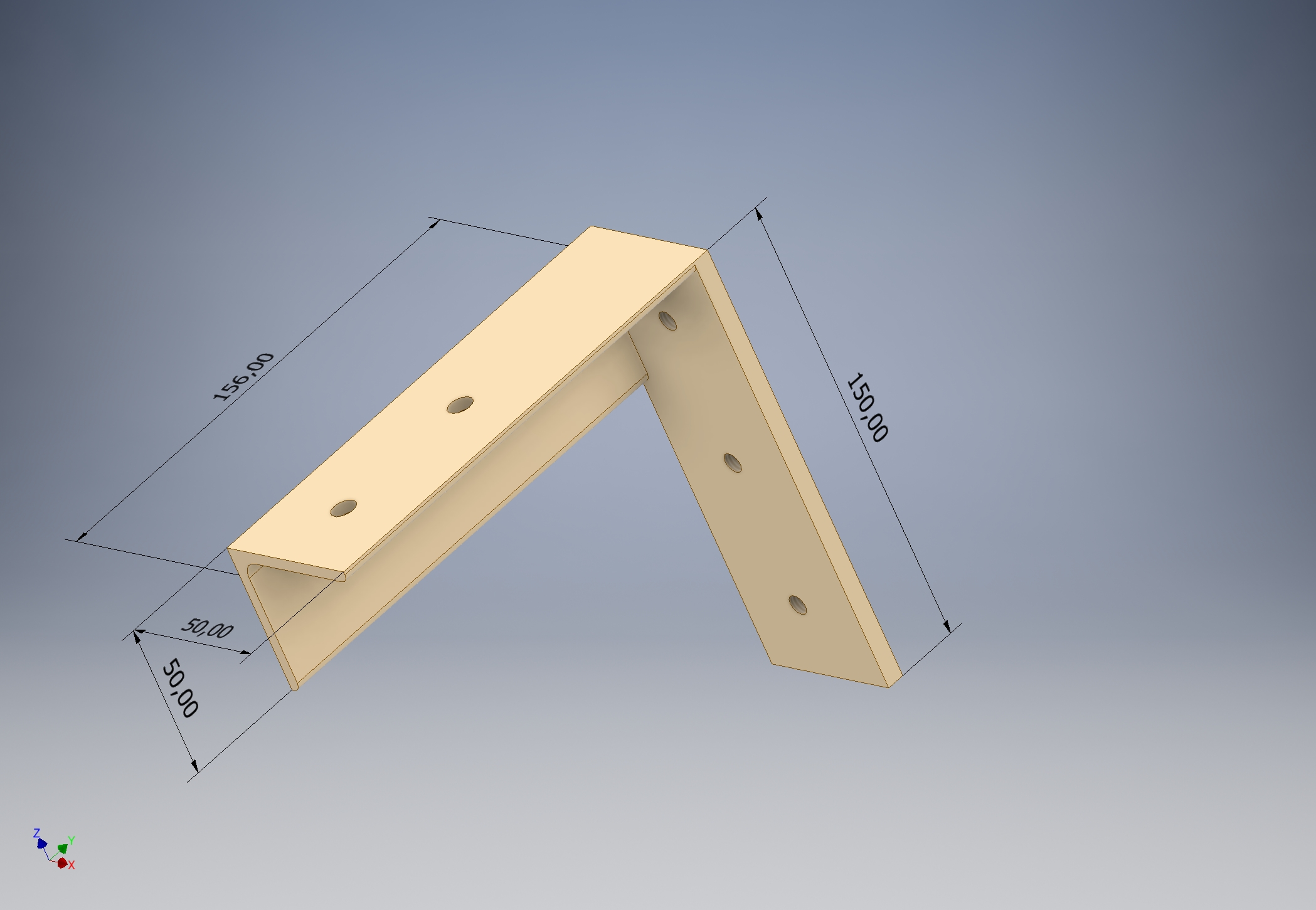

出てきた値を信用するならば、こういうことが言えるかもしれません。 ・内側のR半径を大きくすると内側R部で発生する応力は緩和される ・R半径を大きくしていっても効きはだんだん落ちる ・外側の面取りは内側R部で発生する応力の緩和にあまり影響していない ・影響がないということは仕事していないのである程度までは面取りしても問題ない ・内側にRをつけると発生する干渉を避けつつピンカドを避けるために改良スカラップを設けると、スカラップ開始部のRで最大の応力が発生する ※Case09~Case13のスクリーンショットを参照 ・スカラップ開始部のRと内Rを近い半径にすることでこれは均一にできる ・改良スカラップで、内R=5[mm]と近い効果を得られる。 ・ただし、断面係数は落ちているので、最大変位は大きくなる こんなところでしょうか。 さて、L字金具といってもいろいろありますし、実のところ自分はあまりこういうタイプの金具は使わないので、こうやって強度確認してみたものの実用的にはあんまり用事ないんだよな、という感じです。 自分がL字金具を使うときはこういうものを作ることが多いのです。

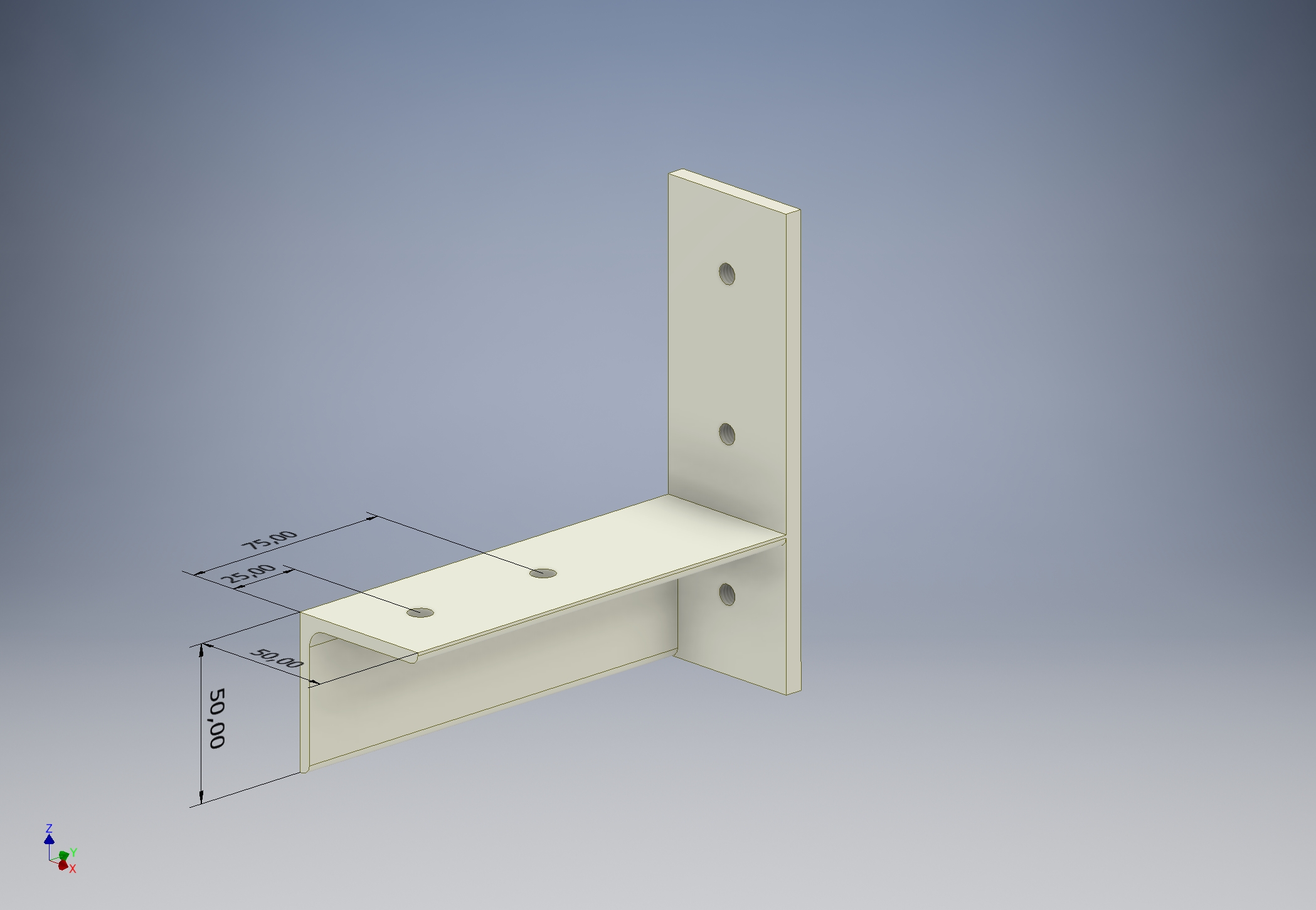

コの字部材とL字金具はまず面で拘束し、それからボルト穴の同軸で拘束しています。 それぞれの部材を見てみましょう。

L字金具は等辺山形鋼(いわゆるアングル)を平鋼に溶接して作っています。材質はSS400かSUS304が多いです。この例ではt6x50の平鋼にt4x50の等辺山形鋼を溶接しています。今回は材質をSUS304としました。 ※本当なら溶接部およびHAZの再現をなんらかの方法でするべきですが、それは省略して母材と一緒と考えます。いちおうInventorに溶接部変換の機能はあるんですけどね。。。 (ほんとうはブロック削り出しでやりたいところなんですが、それは贅沢がすぎるので。。。でも特殊工程のあれこれが要求されるとこなら板厚40[mm]ぐらいのブロックから最適形状での削り出しとかのほうが全体で見ると安いんですよね。。。)

コの字部材はいわゆる軽みぞ形鋼です。SS400なら既製品が切断で入手できますし、オリジナルの寸法でも板を曲げて作れます。曲げて作るときはSUS304やSPCC400ボンデ鋼板を使うことが多いですね。まれにA5052Pでやることもあります。 板厚はSUS304やA5052Pならt2.0 or t3.0、SPCC400ボンデ鋼板ならt2.3 or t3.2とすることが多いです。ウェッブ部の穴位置が決まっているなら板にタレットパンチで穴を開けてからフランジを曲げられるので、板金屋さんに丸投げできたりするのもいいところです。 今回、板厚は2[mm]としました。材質はSUS304です。 この形式の金具はいろんな試験装置の、主に継続的な振動を受けない部分で多用しているので、それなりに実績はありますが、実のところ、強度確認をしたことはありません。そこで、この金具一式についても、Nastran In-CADを使って強度確認してみましょう。 (アセンブリの解析ができるのはうれしいですね。) メッシュサイズは4.22[mm]に設定し、コの字の両端を全方向固定で拘束します。荷重はL字金具の穴位置でそれぞれ500[N]をしかけました。

で、解析をかけたのがこちら、けっこうたくさんWarningが出たのでどんだけ信用していいのか?、というのもありますが、Von-Mises応力はこんな感じです。

変位はこんな感じ。0.93[mm]とけっこうたわむんですね。

どうせなので、t9x50の平鋼にt6x50の等辺山形鋼を溶接したものでも。こちらもSUS304で。他の条件はおんなじです。

こうなるとコの字のほうがきつくなってる感じがしますね。ちょっとアンバランスな感じになります。 というわけで、いろんなケースで試してみたわけですが、こうやって強度を確認できるのは本当に便利ですね。一般的な話は材料力学や材料強度学の教科書に載っているわけですが、今回のような比較的簡単な形状でも手計算で出すのはかなり難しいわけで、この機能はざっくりと大間違いをしでかしていないか確認するにはたいへん有用だと思います。 ただ、拘束条件や荷重条件を実際の使用条件にあわせて設定するのはけっこう難しいのではないかな、ということは感じますし、あまり頼りきりになってしまってもいけないかな、というのも思いました。 以上です。 <以下、各ケースの結果とスクリーンショット> 各ケースの結果とそのスクリーンショットはこんなんです。 (以下、ずらっと並ぶだけです) ・Case01:何もしない(ピン角、形状としてはR=0.2[mm]を入れる) 最大Von-Mises応力:212.4[MPa] 最大主応力:257.1[MPa] 最大変位:0.14[mm] 備考:なし

・Case02:内側にR=5[mm] 最大Von-Mises応力:94.25[MPa] 最大主応力:96.14[MPa] 最大変位:0.13[mm] 備考:なし

・Case03:内側にR=10[mm] 最大Von-Mises応力:80.03[MPa] 最大主応力:75.54[MPa] 最大変位:0.13[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生したが、R部もほぼ同等

・Case04:内側にR=20[mm] 最大Von-Mises応力:78.23[MPa] 最大主応力:63.86[MPa] 最大変位:0.11[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生したが、R部もほぼ同等

・Case05:外側面取り15[mm](ピン角、形状としてはR=0.2[mm]を入れる) 最大Von-Mises応力:233.3[MPa] 最大主応力:261.1[MPa] 最大変位:0.14[mm] 備考:なし

・Case06:外側面取り15[mm]+内側にR=5[mm] 最大Von-Mises応力:97.57[MPa] 最大主応力:100.3[MPa] 最大変位:0.14[mm] 備考:なし

・Case07:外側面取り15[mm]+内側にR=10[mm] 最大Von-Mises応力:79.85[MPa] 最大主応力:75.99[MPa] 最大変位:0.13[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生したが、R部もほぼ同等

・Case08:外側面取り15[mm]+内側にR=20[mm] 最大Von-Mises応力:80.88[MPa] 最大主応力:63.97[MPa] 最大変位:0.11[mm] 備考:最大Von-Mises応力は拘束ボルト穴部に発生、R部は若干低い

・Case09:内側に改良スカラップ形状でR=5[mm](スカラップ開始部をR=5[mm]) 最大Von-Mises応力:138.2[MPa] 最大主応力:141.1[MPa] 最大変位:0.25[mm] 備考:なし

・Case10:内側に改良スカラップ形状でR=10[mm](スカラップ開始部をR=5[mm]) 最大Von-Mises応力:124.5[MPa] 最大主応力:129.7[MPa] 最大変位:0.24[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生、R部は若干低い

・Case11:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=5[mm]) 最大Von-Mises応力:124.6[MPa] 最大主応力:129.4[MPa] 最大変位:0.22[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生、R部は105[MPa]前後と見られる

・Case12:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=8[mm]) 最大Von-Mises応力:114.4[MPa] 最大主応力:117.1[MPa] 最大変位:0.21[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生、R部は若干低い

・Case13:内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=13[mm]) 最大Von-Mises応力:103.0[MPa] 最大主応力:104.0[MPa] 最大変位:0.21[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生だが、R部に連続している

・Case14:外側面取り15[mm]+内側に改良スカラップ形状でR=15[mm](スカラップ開始部をR=13[mm]) 最大Von-Mises応力:103.0[MPa] 最大主応力:104.0[MPa] 最大変位:0.21[mm] 備考:最大Von-Mises応力・最大主応力ともにスカラップ開始部のRで発生だが、R部に連続している