切屑堂 kirikuzudo

ブログ: 2020/06/27 六角ポルトの強度区分について

Twitterでボルトの強度区分の話が流れていたので、確認を兼ねて記事を書いてみました。

機械設計法の教科書などではよく出てくる例題ですね。

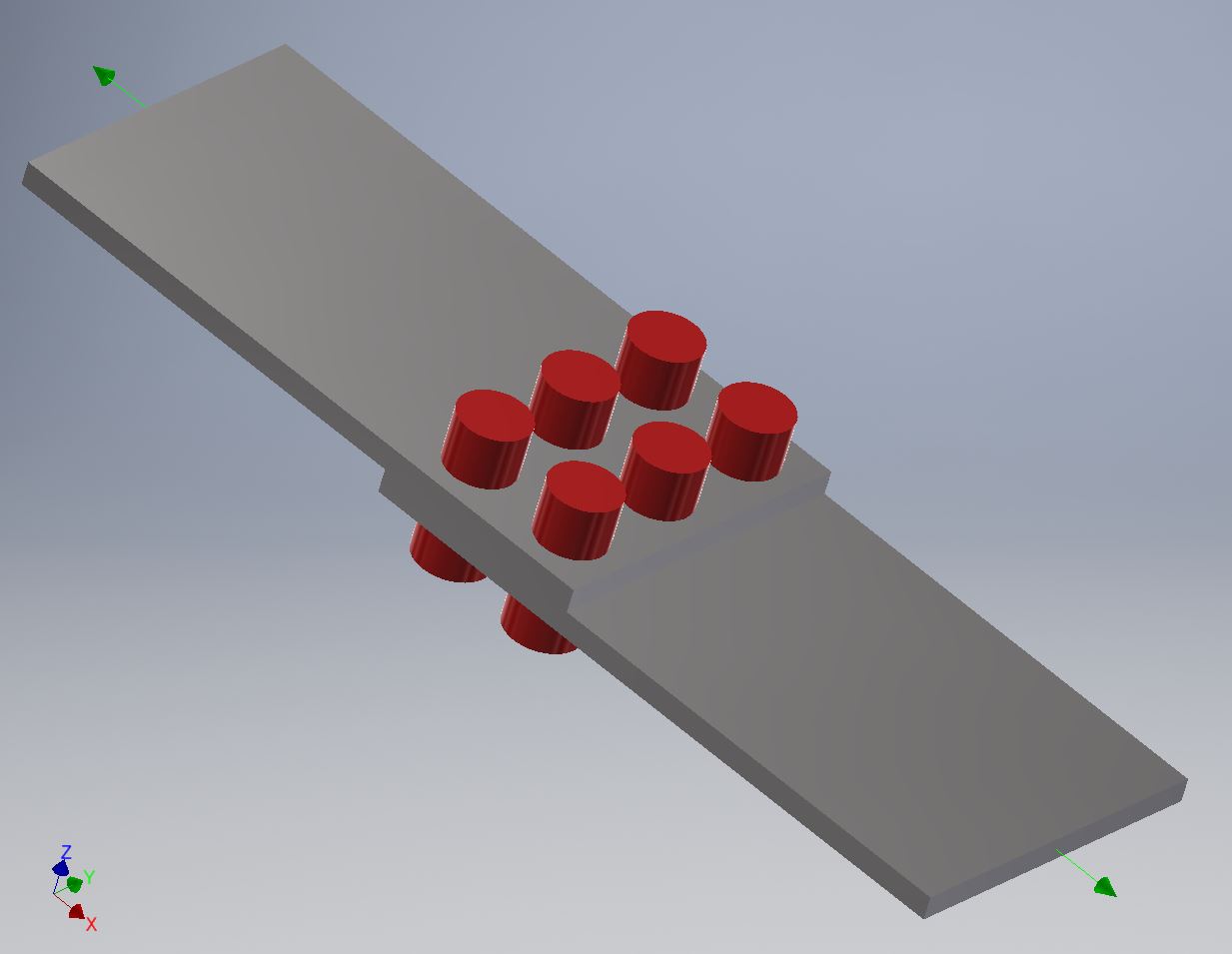

プレートAとプレートBを6組の六角ボルト・六角ナットで締結しています。

自分が学生の頃に使っていた教科書では、ボルトの谷の径を使ったせん断応力<材料の許容せん断応力、となるかどうかで検討していた記憶があります。しかし、実際に鋼のプレートとボルト/ナットでこのような締結体を構成する場合、被締結物同士の面(プレートAとプレートBの接触面)の摩擦に主眼を置いて考えるのが正攻法のように思います。

(被締結物同士の摩擦力が適切な範囲にあれば、ボルト軸部にせん断荷重はあまり発生しません。)

図のようにせん断荷重がかかった被締結物同士は、せん断荷重がある値を超えると滑りはじめ、ボルト軸部がせん断で荷重を受けるようになります。こうなると、被締結物同士の摩擦で荷重をもっているとは言えなくなり、構造物として成立しなくなります。

(とはいうものの、教科書がボルト軸のせん断に安全率マシマシで計算しているために世の中でもそういう例がわりと多くあり、摩擦で荷重がもたなくなってもせん断で生き延びることが多いと思います。健全ではないとは思いますが、構造は壊れないのが正義ですからね。)

そして、この滑りはじめる値に安全率をかけたものが摩擦力による許容せん断荷重となります。

滑りには、ボルト軸まわりに回転して滑る「回転滑り」とボルト軸の放射方向に直線で滑る「直線滑り」がありますが、このように4本以上のボルトでひとつの締結体を構成している場合、検討の対象を「直線滑り」に絞ってもいいと考えています。

(あくまで炭素鋼同士の場合で、被締結物とボルトが異種材料の場合はどちらもきちんと検討したほうがいいと思います。)

機械設計法の教科書などではよく出てくる例題ですね。

プレートAとプレートBを6組の六角ボルト・六角ナットで締結しています。

自分が学生の頃に使っていた教科書では、ボルトの谷の径を使ったせん断応力<材料の許容せん断応力、となるかどうかで検討していた記憶があります。しかし、実際に鋼のプレートとボルト/ナットでこのような締結体を構成する場合、被締結物同士の面(プレートAとプレートBの接触面)の摩擦に主眼を置いて考えるのが正攻法のように思います。

(被締結物同士の摩擦力が適切な範囲にあれば、ボルト軸部にせん断荷重はあまり発生しません。)

図のようにせん断荷重がかかった被締結物同士は、せん断荷重がある値を超えると滑りはじめ、ボルト軸部がせん断で荷重を受けるようになります。こうなると、被締結物同士の摩擦で荷重をもっているとは言えなくなり、構造物として成立しなくなります。

(とはいうものの、教科書がボルト軸のせん断に安全率マシマシで計算しているために世の中でもそういう例がわりと多くあり、摩擦で荷重がもたなくなってもせん断で生き延びることが多いと思います。健全ではないとは思いますが、構造は壊れないのが正義ですからね。)

そして、この滑りはじめる値に安全率をかけたものが摩擦力による許容せん断荷重となります。

滑りには、ボルト軸まわりに回転して滑る「回転滑り」とボルト軸の放射方向に直線で滑る「直線滑り」がありますが、このように4本以上のボルトでひとつの締結体を構成している場合、検討の対象を「直線滑り」に絞ってもいいと考えています。

(あくまで炭素鋼同士の場合で、被締結物とボルトが異種材料の場合はどちらもきちんと検討したほうがいいと思います。)

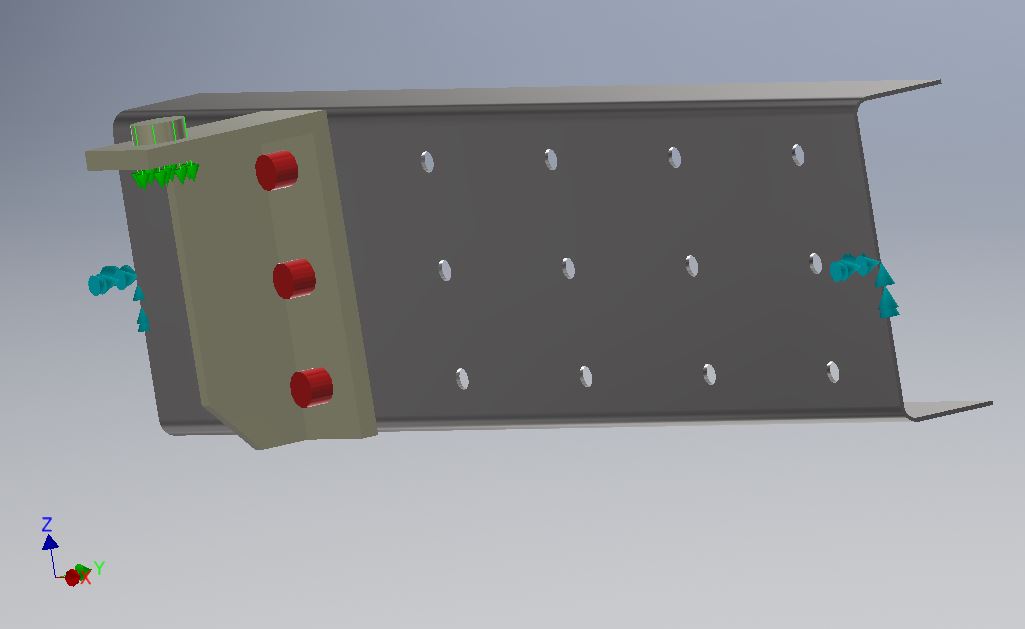

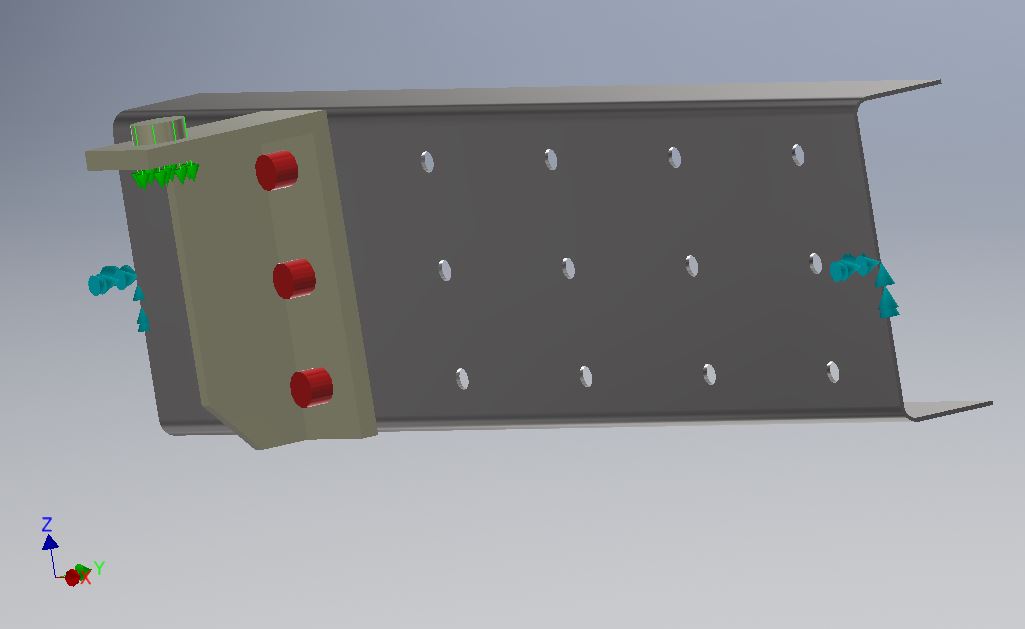

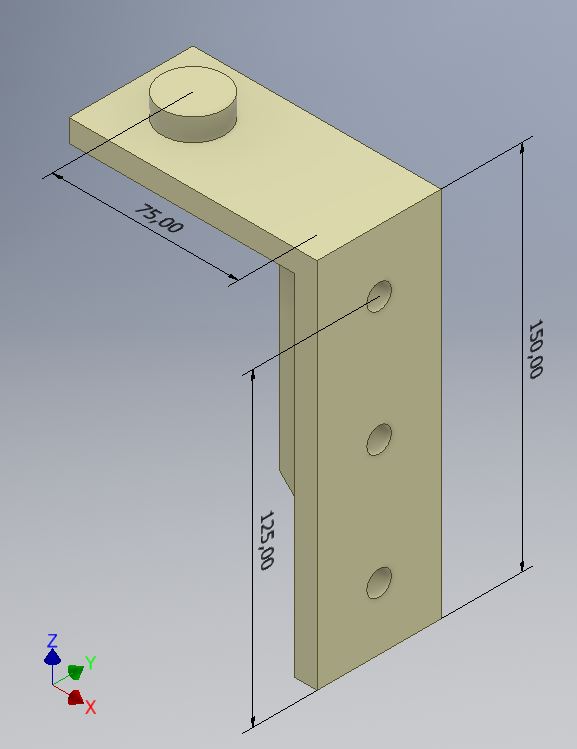

コの字部材(チャンネル)の両端を拘束して金具の丸凸部に荷重がかかる形になります。トラックのレールなどでよく見られる形態ですね。航空機のストリンガやスパーに機能品を固定する金具などもこの変形と見なしてよいと思います。

パッと見た感じではボルトに曲げモーメントがかかりそうに見えますが、この例ではボルトが十分な軸力で金具とチャンネルを締結しているため、ねじり剛性の低いチャンネルがねじられる形で曲げモーメントを負担し、ボルトには主に金具の上部とチャンネルを引きはがそうとする荷重の内外力比に相当する引張荷重がかかります。また、同時にチャンネルと金具をせん断する荷重も発生します。

コの字部材(チャンネル)の両端を拘束して金具の丸凸部に荷重がかかる形になります。トラックのレールなどでよく見られる形態ですね。航空機のストリンガやスパーに機能品を固定する金具などもこの変形と見なしてよいと思います。

パッと見た感じではボルトに曲げモーメントがかかりそうに見えますが、この例ではボルトが十分な軸力で金具とチャンネルを締結しているため、ねじり剛性の低いチャンネルがねじられる形で曲げモーメントを負担し、ボルトには主に金具の上部とチャンネルを引きはがそうとする荷重の内外力比に相当する引張荷重がかかります。また、同時にチャンネルと金具をせん断する荷重も発生します。

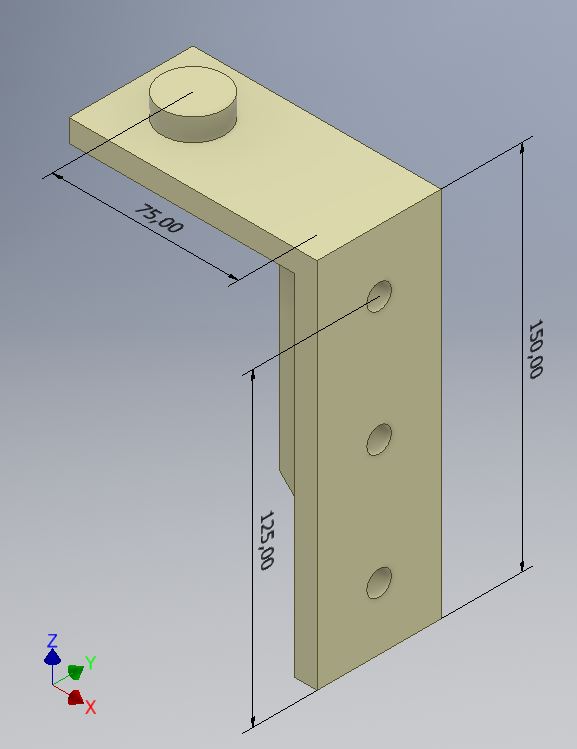

各部の寸法は以下のようになっています。

各部の寸法は以下のようになっています。

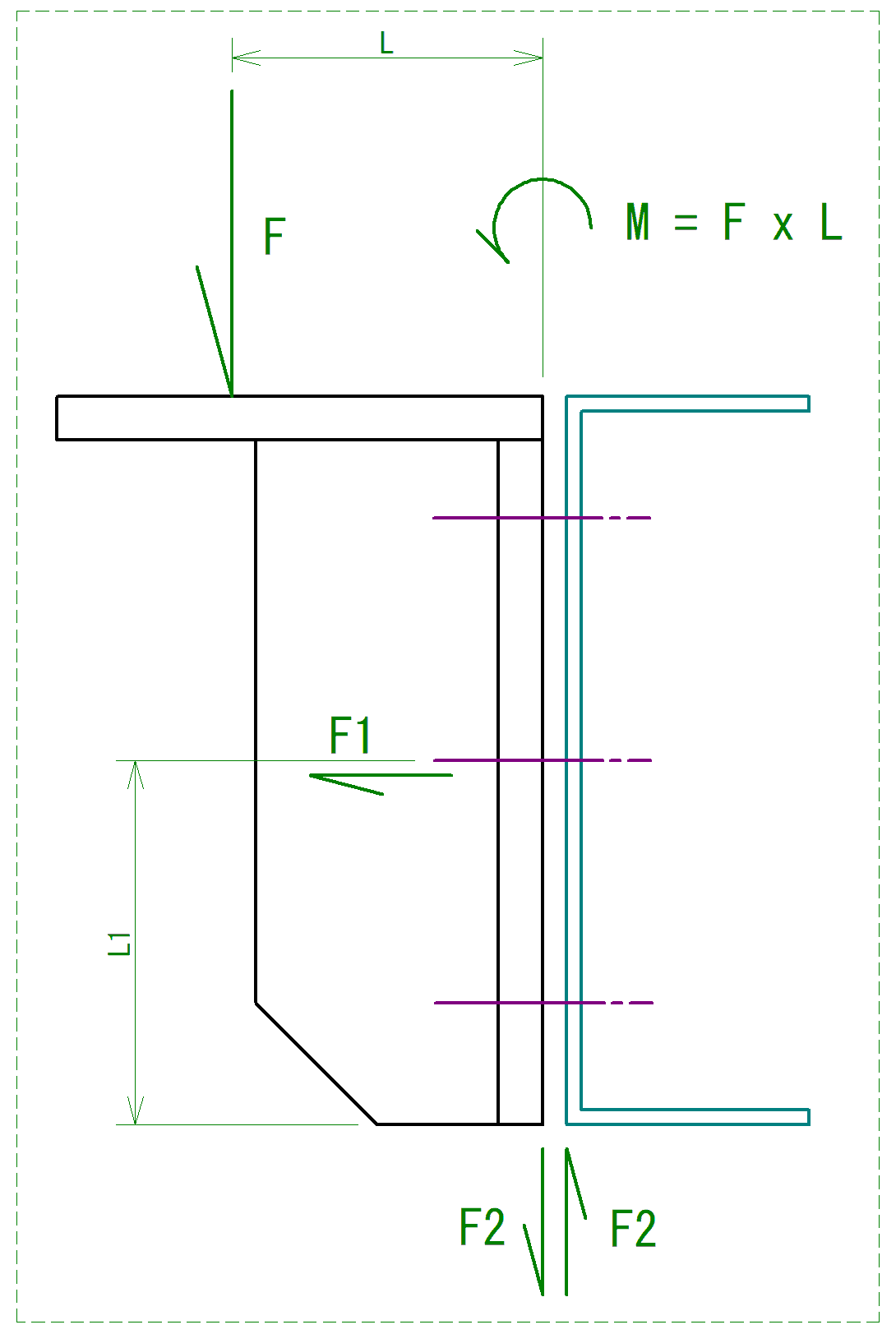

荷重F1は、

F1 = M / L1 = F・L / L1 = 2000[N] x 75[mm] / 75[mm] = 2000[N]

となります。また、せん断荷重F4はFと同じ2000[N]としておきます。

荷重F1は、

F1 = M / L1 = F・L / L1 = 2000[N] x 75[mm] / 75[mm] = 2000[N]

となります。また、せん断荷重F4はFと同じ2000[N]としておきます。

[ボルト単体の強度はボルト締結体の強度ではない]

ボルトの強度はそれを用いたボルト締結体が適切に設計されていなければ意味を持ちません。 ボルトはあくまで構造物を締結するための機械要素であることを念頭にボルト単体の強度を考えないとあまり意味がないと言えます。 そういった前提のもとで、六角ボルトの強度区分を見ていきたいと思います。[六角ボルトの強度区分]

六角ボルト頭の数字はボルトの強度区分です。 入手性がよく、多く使われるのは4.8、8.8、10.9あたりでしょうか。 「.」の前の数字は材料の呼び引張強さ、「.」の後の数字は呼び降伏比を表します。 実際の規格値(要求最小値)は ・4.8 -> σB= 420[MPa]、σy = 340[MPa]、σPb=310[MPa] ・8.8 -> σB= 800[MPa]、σ0.2= 640[MPa]、σPb=580[MPa] ・10.9 -> σB=1040[MPa]、σ0.2= 940[MPa]、σPb=830[MPa] ※σBは引張強さ、σyは下降伏点、σ0.2は0.2%耐力、σPbは保証荷重応力 ※保証荷重応力σPbは計測器の確度範囲を超える永久伸びがないことを、 試験により確認した荷重が作用した場合の応力になります。 概ねσ0.2の90%前後になっています。 となっています。 つまり強度区分は締結状態にある六角ボルトの頭と六角ナットをつかんで引っ張ったときにどれだけ耐えられるか、あるいはどれだけの軸力を被締結物に付与できるか、ということを表したものだといえます。 そして、強度区分はそれ以外については特に何かを表しているわけではありません。 ということは、この強度区分と実際のボルト締結体の耐荷重をどうリンクさせるかは自分で決めなければならないということです。[直線滑りと陥没ゆるみの防止を基準にした強度区分の選定]

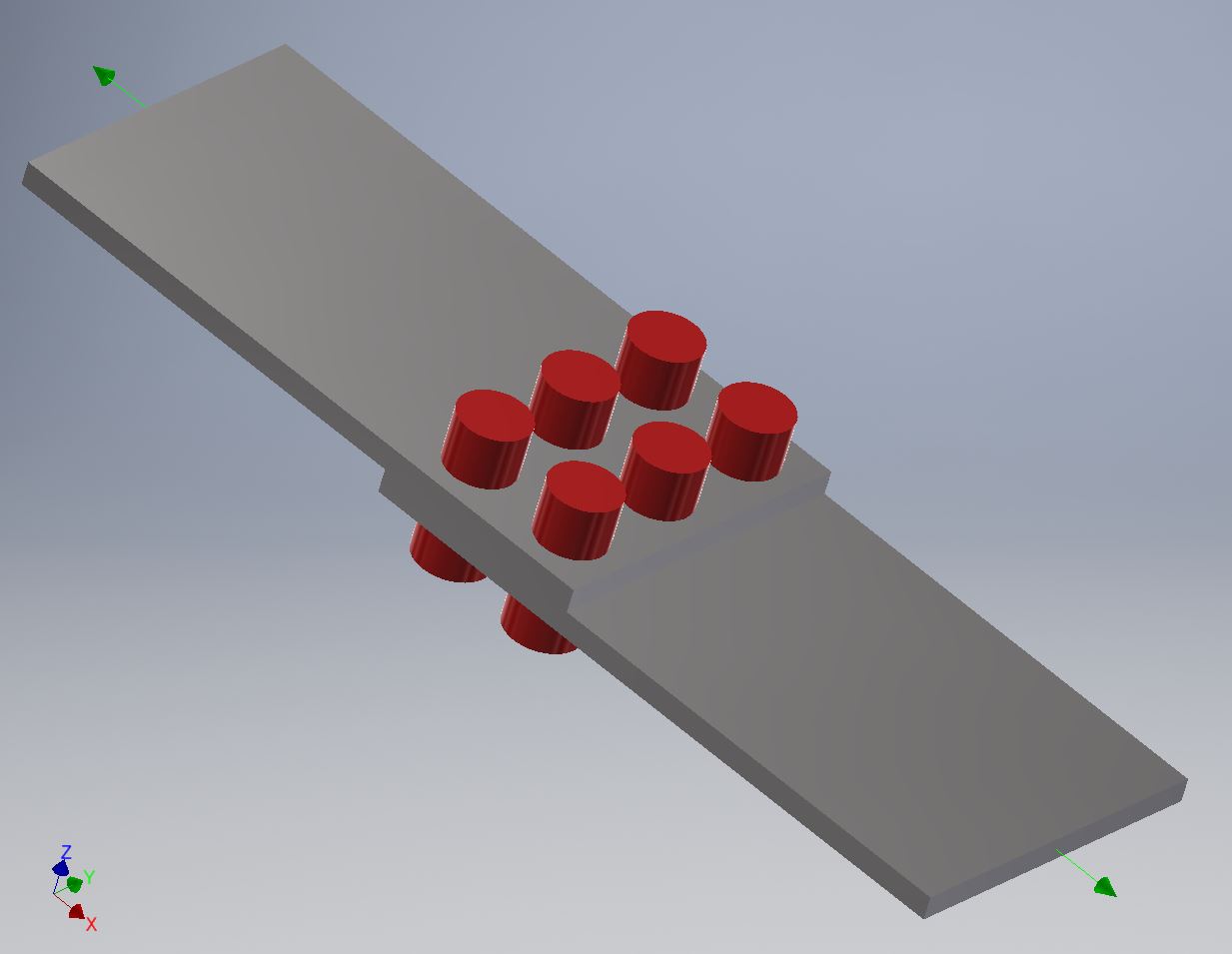

ではどのように強度区分を決めればよいのでしょうか。 例として、下の図のようなボルトナット締結体による継手を想定してみましょう。 (簡略化していますが赤のパーツがボルトナットです) 機械設計法の教科書などではよく出てくる例題ですね。

プレートAとプレートBを6組の六角ボルト・六角ナットで締結しています。

自分が学生の頃に使っていた教科書では、ボルトの谷の径を使ったせん断応力<材料の許容せん断応力、となるかどうかで検討していた記憶があります。しかし、実際に鋼のプレートとボルト/ナットでこのような締結体を構成する場合、被締結物同士の面(プレートAとプレートBの接触面)の摩擦に主眼を置いて考えるのが正攻法のように思います。

(被締結物同士の摩擦力が適切な範囲にあれば、ボルト軸部にせん断荷重はあまり発生しません。)

図のようにせん断荷重がかかった被締結物同士は、せん断荷重がある値を超えると滑りはじめ、ボルト軸部がせん断で荷重を受けるようになります。こうなると、被締結物同士の摩擦で荷重をもっているとは言えなくなり、構造物として成立しなくなります。

(とはいうものの、教科書がボルト軸のせん断に安全率マシマシで計算しているために世の中でもそういう例がわりと多くあり、摩擦で荷重がもたなくなってもせん断で生き延びることが多いと思います。健全ではないとは思いますが、構造は壊れないのが正義ですからね。)

そして、この滑りはじめる値に安全率をかけたものが摩擦力による許容せん断荷重となります。

滑りには、ボルト軸まわりに回転して滑る「回転滑り」とボルト軸の放射方向に直線で滑る「直線滑り」がありますが、このように4本以上のボルトでひとつの締結体を構成している場合、検討の対象を「直線滑り」に絞ってもいいと考えています。

(あくまで炭素鋼同士の場合で、被締結物とボルトが異種材料の場合はどちらもきちんと検討したほうがいいと思います。)

機械設計法の教科書などではよく出てくる例題ですね。

プレートAとプレートBを6組の六角ボルト・六角ナットで締結しています。

自分が学生の頃に使っていた教科書では、ボルトの谷の径を使ったせん断応力<材料の許容せん断応力、となるかどうかで検討していた記憶があります。しかし、実際に鋼のプレートとボルト/ナットでこのような締結体を構成する場合、被締結物同士の面(プレートAとプレートBの接触面)の摩擦に主眼を置いて考えるのが正攻法のように思います。

(被締結物同士の摩擦力が適切な範囲にあれば、ボルト軸部にせん断荷重はあまり発生しません。)

図のようにせん断荷重がかかった被締結物同士は、せん断荷重がある値を超えると滑りはじめ、ボルト軸部がせん断で荷重を受けるようになります。こうなると、被締結物同士の摩擦で荷重をもっているとは言えなくなり、構造物として成立しなくなります。

(とはいうものの、教科書がボルト軸のせん断に安全率マシマシで計算しているために世の中でもそういう例がわりと多くあり、摩擦で荷重がもたなくなってもせん断で生き延びることが多いと思います。健全ではないとは思いますが、構造は壊れないのが正義ですからね。)

そして、この滑りはじめる値に安全率をかけたものが摩擦力による許容せん断荷重となります。

滑りには、ボルト軸まわりに回転して滑る「回転滑り」とボルト軸の放射方向に直線で滑る「直線滑り」がありますが、このように4本以上のボルトでひとつの締結体を構成している場合、検討の対象を「直線滑り」に絞ってもいいと考えています。

(あくまで炭素鋼同士の場合で、被締結物とボルトが異種材料の場合はどちらもきちんと検討したほうがいいと思います。)

<直線滑りを基準にした許容せん断荷重>

どの程度の許容せん断荷重が得られるかというのは a.ボルト軸力 Rs b.接合面の滑り係数 μT から求められ、式は以下になります。 許容せん断荷重 Wr = μT・Rs/Ms Ms : 安全率(ここでは 2とする) ボルト軸力は使用している本数の軸力を加算することができますが、単純に合計はできず、ボルトの配置と本数によって係数をもうける必要があるそうです。(※要検証事項) ここでは簡単のため、使用しているボルト本数の半分の軸力を合計するという方法でいきます。ボルト本数は6本なので、3本分の軸力を合計して使います。 (大きく外してはいないと思いますが、人が死ぬようなところで使う場合はきちんと試験をしましょう。要検証です。) <a.ボルト軸力 Rs> 呼び径M10とし、標準締付けトルクと標準軸力は以下とします。 ・M10の標準締付けトルクと標準軸力 強度区分 4.8 -> 1.0T系列:24.5[N-m], 12250[N] 強度区分 8.8 -> 1.8T系列:44.0[N-m], 22050[N] 強度区分10.9 -> 2.4T系列:59.0[N-m], 29400[N] (トルク係数は0.2になります) 引用元:東日製作所 - 技術資料 2.ねじ締付け https://www.tohnichi.co.jp/download_services <b.接合面の滑り係数 μT> 接合面の滑り係数μTは材料の組合せと表面状態により異なります。 ・滑り係数μTの例 旋削で仕上げたS45Cにマシン油(VG46)を塗布 -> 0.15~0.30 研削で仕上げたS45Cにマシン油(VG46)を塗布 -> 0.18~0.34 旋削で仕上げたSS400にマシン油(VG46)を塗布 -> 0.17~0.29 旋削で仕上げたSCM435にマシン油(VG46)を塗布 -> 0.17~0.35 旋削で仕上げたA5056にマシン油(VG46)を塗布 -> 0.15~0.22 旋削で仕上げたS45Cにカチオン電着塗装面 -> 0.07~0.10 引用元:『ねじ締結体の接合面のすべり係数に関する実験について』 日本ねじ研究協会 ねじ締結体の強度設計検討分科会 https://iss.ndl.go.jp/books/R000000004-I3836342-00 ショットブラストした構造用鋼を放置して軽く赤錆を発生 -> 0.45 ※高力ボルト接合における標準値 引用元:『鋼構造設計便覧』、『鉄骨工事標準仕様書(JASS6)』等 ここでは切削後、接合面をパーツクリーナー等で洗浄した、清浄なS45C同士を接合面として考え、すべり係数を0.3と仮定します。 計算すると、各強度区分での許容せん断荷重は以下のようになります。 強度区分 4.8 -> 1837[N] x 3本 = 5511[N] 強度区分 8.8 -> 3307[N] x 3本 = 9921[N] 強度区分10.9 -> 4410[N] x 3本 = 13230[N]<陥没ゆるみを防止するために考慮すること>

さて、直線滑りをしない荷重がわかりましたので、被締結物にかかるせん断荷重によって強度区分を使い分ければよいことになりますが、被締結物が陥没することによりボルト軸力が低下してねじがゆるむ「陥没ゆるみ」が発生しないように気をつける必要があります。 陥没ゆるみはボルト軸力により発生する面圧が限界面圧を超えると発生します。 まずはボルトの軸力により発生する面圧に、強度区分によってどの程度の差があるか見てみましょう。 軸力による接触面圧が一様に分布する、被締結物同士の接触面の円の直径Dnは下記の式で求められます。 Dn = dw + Lk・tan(γ) dw : ボルト座面径[mm] Lk : グリップ長さ(被締結物の板厚の合計)[mm] tan(γ) : 弾性理論およびFEMから導かれた下記の式により求められる値 - W.LORI et al(1990) tan(γ) = 0.326 + 0.032・ln{Lk/(2dw)} + 0.153・ln{(dw + Lk)/dw} ※平板同士の締結に限定 dw = 14.5[mm]、Lk = 18[mm] とすると、Dn = 22.3[mm] となり、その面積は390.6[mm2]になります。 以上より、各強度区分における被締結物同士の接触面圧は下記になります。 強度区分 4.8 -> 31.4[MPa] 強度区分 8.8 -> 56.5[MPa] 強度区分10.9 -> 75.3[MPa] また、ボルト座面の面積は 78.5[mm2]なので、ボルト座面の接触面圧は下記になります。 強度区分 4.8 -> 156.1[MPa] 強度区分 8.8 -> 280.9[MPa] 強度区分10.9 -> 374.5[MPa] 一方、材料の限界面圧ですがS45C(熱処理材)で700[MPa]程度、S45C(生材)で350[MPa]程度、SS400で250[MPa]程度と見積もられています。 各強度区分で発生する面圧を見てみると、被締結材がSS400では強度区分8.8以上では陥没ゆるみが発生します。またS45Cも生材だと強度区分10.9の使用で陥没ゆるみが起きる可能性があります。このような場合は適切な厚さの平座金を使用することで陥没ゆるみを抑えられます。 当然ですが、平座金は自身が陥没してはいけないので相応の限界面圧がある材料でなければなりません。また、上で「被締結物同士の接触面の円の直径Dn」を求めた式に出てきた角度γ(上の例では30degより小さい角度、最大でも45deg)でしか面圧分布は広がらないので、必要になるのは「座金」というよりも「カラー」に近い厚さのものになります。 ミスミ 金属ワッシャ 焼入品 T寸選択タイプ WSSMH20-10-5 https://jp.misumi-ec.com/vona2/detail/110302398320/ 繰り返しますが、一般に流通している(高力ボルト用以外の)平座金は陥没ゆるみの防止には心許ない品ですので、陥没ゆるみの防止という目的で平座金を使用しないようにしましょう。(高力ボルト用の平座金はきちんと使いましょう。あれは高力ボルトが機能するために必要なものです。)<まとめ:直線滑りと陥没ゆるみの防止を基準にした場合>

直線滑りが起こらないように継手の許容せん断荷重を定めました。それはボルト軸力と滑り係数により決まりました。滑り係数は接合面の状態で変わります。ボルト軸力は強度区分により変わりますので、強度区分をあげれば継手の許容せん断荷重を大きくできます。ただし、被締結物の限界面圧を超えると陥没ゆるみが発生するので、上の強度区分を使う場合は厚めのワッシャ(カラー?)を使って面圧のマッチングをとるか、被締結物に限界面圧の高いものを使用する必要があります。 例では板厚9[mm]のプレート2枚を被締結物としてM10のボルトナット6本で締結した継手を使いましたが、強度区分4.8でも単純引張とはいえ1837[N]までいけるので、無駄に強度区分が上のボルトを使う必要はあまりないのでは、という気もしますね。 (強度区分が上のボルトは軸部の許容せん断応力もそれなりに高いので、滑ったときの保険として採用しておくのはいいかもしれません。それもちゃんと計算したうえでやるべきですが。) とはいうものの、厚めのワッシャを使えばSS400やSM490Aのようなやわらかめの構造用鋼でも、上の強度区分のボルトを使って許容せん断荷重が大きい、つまり大きな引張荷重に対応できる継手を作れるので、使いどころはけっこう多いかもしれません。 また、滑り係数には要注意です。切削油や防錆油等が表面に残留していると、滑り係数が清浄面の半分近くなる可能性もあります。滑り係数が減少すれば許容せん断荷重もそれに応じて低下します。表面状態は時間経過と共に変化する可能性があるので、特殊な環境での長期使用においては0.1等の低い滑り係数を仮定する等の配慮が必要かもしれません。 余談になりますが、この例では直線滑りやゆるみが発生してプレートAとプレートBが相対運動をしない限り、ボルトに対して検討するほどの軸直角方向の繰り返し荷重は発生しませんので、疲労強度については検討しませんでした。逆に、ゆるみが発生すれば疲労強度を検討せざるおえない状況になるので、振動環境下での使用の場合はフェイル時に備えて疲労強度の検討もしておくといいかもしれません。軸直角方向疲労については日刊工業新聞社刊の『トラブルを未然に防ぐねじ設計法と保全対策』が詳しいです。[偏引張荷重とせん断荷重を同時に受ける場合の強度区分の選定]

上ではボルトをせん断する方向に荷重がかかる例を使いましたが、実際にボルト締結を使用する場面としては、ボルトで締結している金具をボルトの軸から離れたところで引張るような形態が多いのではないでしょうか。例として図のようなボルトナット締結体を想定しましょう。 (簡略化していますが赤のパーツがボルトナットです) コの字部材(チャンネル)の両端を拘束して金具の丸凸部に荷重がかかる形になります。トラックのレールなどでよく見られる形態ですね。航空機のストリンガやスパーに機能品を固定する金具などもこの変形と見なしてよいと思います。

パッと見た感じではボルトに曲げモーメントがかかりそうに見えますが、この例ではボルトが十分な軸力で金具とチャンネルを締結しているため、ねじり剛性の低いチャンネルがねじられる形で曲げモーメントを負担し、ボルトには主に金具の上部とチャンネルを引きはがそうとする荷重の内外力比に相当する引張荷重がかかります。また、同時にチャンネルと金具をせん断する荷重も発生します。

コの字部材(チャンネル)の両端を拘束して金具の丸凸部に荷重がかかる形になります。トラックのレールなどでよく見られる形態ですね。航空機のストリンガやスパーに機能品を固定する金具などもこの変形と見なしてよいと思います。

パッと見た感じではボルトに曲げモーメントがかかりそうに見えますが、この例ではボルトが十分な軸力で金具とチャンネルを締結しているため、ねじり剛性の低いチャンネルがねじられる形で曲げモーメントを負担し、ボルトには主に金具の上部とチャンネルを引きはがそうとする荷重の内外力比に相当する引張荷重がかかります。また、同時にチャンネルと金具をせん断する荷重も発生します。

<ボルトに発生する荷重の確認>

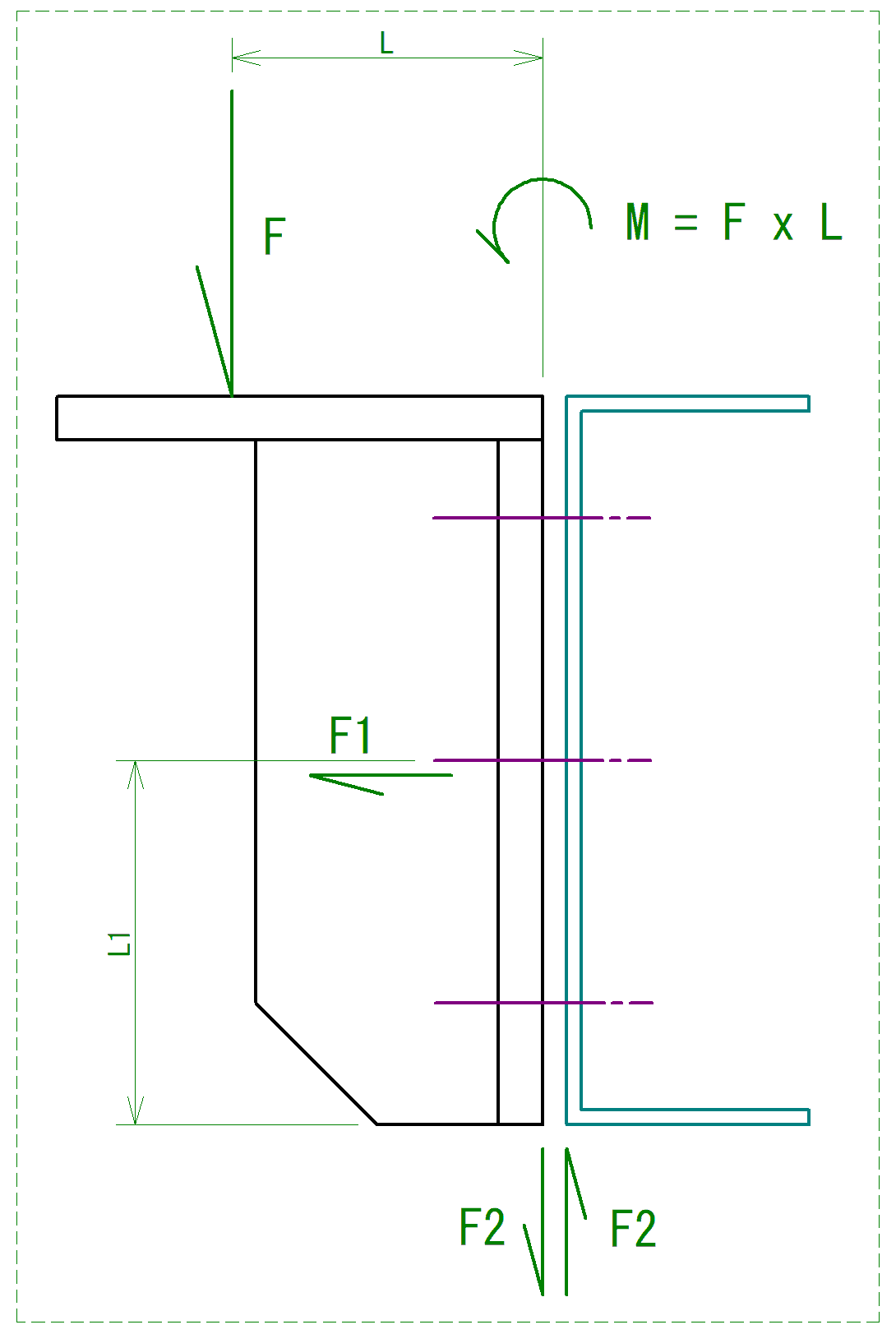

簡略化にすると、下の図のようになるでしょうか。丸凸部にかかる荷重がF、それにより発生するモーメントはM(=F・L)、各ボルト締結体が負担する引張荷重はそれぞれF1となります。せん断荷重はF2とします。 各部の寸法は以下のようになっています。

各部の寸法は以下のようになっています。

荷重F1は、

F1 = M / L1 = F・L / L1 = 2000[N] x 75[mm] / 75[mm] = 2000[N]

となります。また、せん断荷重F4はFと同じ2000[N]としておきます。

荷重F1は、

F1 = M / L1 = F・L / L1 = 2000[N] x 75[mm] / 75[mm] = 2000[N]

となります。また、せん断荷重F4はFと同じ2000[N]としておきます。